Superficies de baja mojabilidad por micromecanizado en aleaciones de aluminio y magnesio (Al-Mg)

Low wettability surfaces by micromachining in aluminum and magnesium alloys

Guillermo Guerrero-Vaca (1), Óscar Rodríguez-Alabanda (1), Pablo Romero-Carrillo (1), Esther Molero (1), Sergio Miranda (1)

Resumen

La aplicación práctica de superficies de baja mojabilidad se ve, a menudo, limitada por instalaciones complejas y elevados costes de ejecución. Este trabajo aborda un nuevo método para obtener superficies de características hidrofóbicas mediante fresado con herramientas esféricas de Ø 1, 1,5 y 2 mm, además de una modificación química posterior. Las superficies tratadas son planas y de una aleación de alumnio EN-AW 5182. Los factores variables del proceso han sido el paso, la profundidad y la altura de perfil. Se ha realizado un programa de ensayos y se han fabricado una serie de probetas representativas de la influencia de estas variables tecnológicas en un rango de valores determinado. Las probetas han sido hidrofobizadas con sales de cerio y teflón. Se ha medido ángulo de deslizamiento y rugosidad superficial. Además, las probetas han sido sometidas a ensayos de durabilidad. Finalmente, se ha realizado un estudio sobre el nivel jerárquico de la superficie que ha determinado las texturas y estrategias más eficientes y robustas para reducir la mojabilidad en la superficie de aluminio texturizada y tratada.

Palabras clave: Micromecanizado, superficie hidrofóbica, ángulo de deslizamiento, Al-Mg, sales de cerio, teflón

Abstract

The practical application of low wettability surfaces is often limited by complex installations and high execution costs. This work is focused on a new method to obtain surfaces with hydrophobic characteristics by milling with spherical tools of Ø 1, 1.5 and 2 mm, in addition to a subsequent chemical modification. The treated surfaces are flat and made of an EN-AW 5182 aluminum alloy. The variable factors of the process have been the step, the depth and the height of the profile. A test program has been carried out and a series of test pieces representative of the influence of these technological variables in a given range of values have been manufactured. The specimens have been hydrophobized with cerium and teflon salts. Slip angle and surface roughness have been measured. In addition, the specimens have been subjected to durability tests. Finally, a study has been carried out on the hierarchical level of the surface, determining the most efficient and robust textures and strategies to reduce wettability in the textured and treated aluminum surface.

Keywords: Micromachining, hydrophobic surface, sliding angle, Al-Mg, cerium salts, teflon

Recibido / received: 20/06/2021. Aceptado / accepted: 14/10/2021.

1 Departamento de Mecánica, Universidad de Córdoba.

Autores para correspondencia: E-mails:guillermo.guerrero@uco.es, orodriguez@uco.es, p62rocap@uco.es,esther.molero@uco.es

Garant 207106; abajo: herramientas utilizadas: de deracha a izquierda Ø1, 1,5 y 2 mm

Introducción

Las superficies con baja o nula mojabilidad han recibido un interés creciente por parte de los investigadores desde finales de la década de 1990 debido a su enorme potencial de aplicación en áreas como superficies autolimpiantes, antihielo, antibacterianas y anticorrosión, entre otras.

Las formas de abordar la obtención de superficies repelentes es muy diversa y han sido ampliamente estudiadas. Entre estos procedimientos se encuentran: la deposición química de vapor, la electrodeposición, el grabado químico, la litografia, recubrimientos sol-gel y recubrimientos con nanopartículas, etc.1,2. En muchos casos el proceso es complejo, el coste es elevado y los reactivos químicos son peligrosos y caros. Es por ello interesante explorar otros procedimientos más simples, económicos y amigables con el medio ambiente, que tengan una mejor escabilidad industrial. Este trabajo desarrolla un enfoque novedoso al generar superficies jerarquizadas mediante un micromecanizado y una posterior hidrofobización. Recientemente, con similares objetivos se encuentran algunos progresos en la fabricación de superficies mecanizadas, por ejemplo mediante torneado de sustratos de cobre3 , microfresado de aleaciones de Ti-6Al-4V para mejorar rendimiento biotribológico4 , microfresados de herramientas quirúgicas con propiedades antibacterianas5 , mecanizado mediante electroerosión de la aleación EN AW-6061 de aluminio6 y microfresado de la aleación EN AW-3003 también de aluminio7 . En este trabajo se ha realizado un mecanizado con microherramientas de cabeza semiesférica sobre superficies planas de una aleación

de aluminio de la serie 5000. Después las superficies mecanizadas han sido modificadas empleando dos técnicas de hidrofobización diferentes: inmersión en sales de cerio y aplicación de teflón. El objetivo de este trabajo ha sido comprobar cuál de las estrategias seleccionadas producen una mayor disminución del ángulo de deslizamiento, indicador de la hidrofobicidad, y cuáles son los valores más adecuados en cada una de las variables tecnológicas implicadas en el proceso. Los resultados son interesantes por la simplicidad del proceso, su bajo coste y la capacidad de fabricar grandes superficies para el desarrollo de materiales con nuevas funcionalidade.

Material y métodos

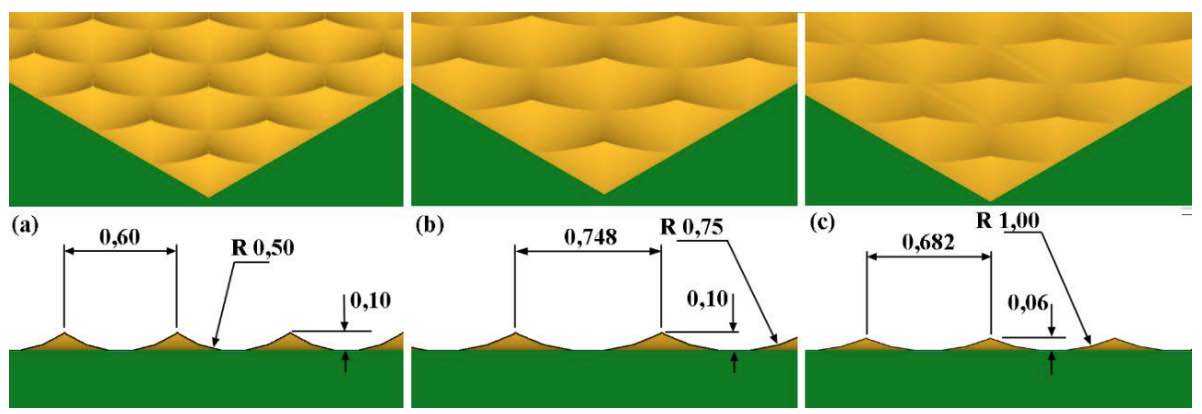

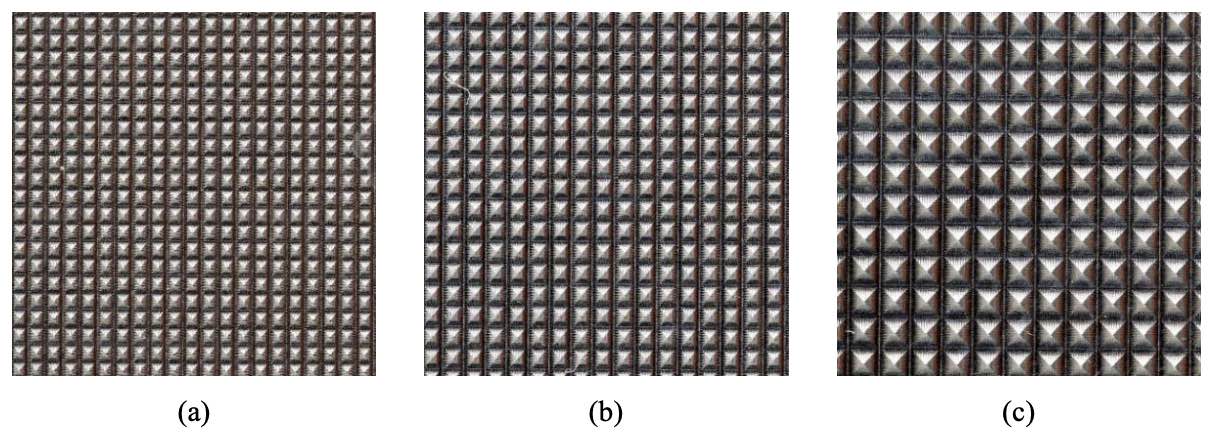

Se han utilizado 18 probetas de 25 × 25 × 5 mm de EN-AW 5182 H111 (Broncesval, Valencia, España) mecanizadas con fresas de metal duro integral Garant 207106 (Hoffman Group, Madrid, España) de Ø 1, 1,5 y 2 mm (Figura 1). El micromecanizado se ha realizado en un centro de mecanizado Chevalier QP2026-L (Grupo Redyma, Sevilla, España) de 3 ejes de CNC. Para la programación de las estrategias de mecanizado y la obtención del programa de CNC se ha utilizado el software Mastercam X (CNC Software, Inc, Tolland, EE.UU.).

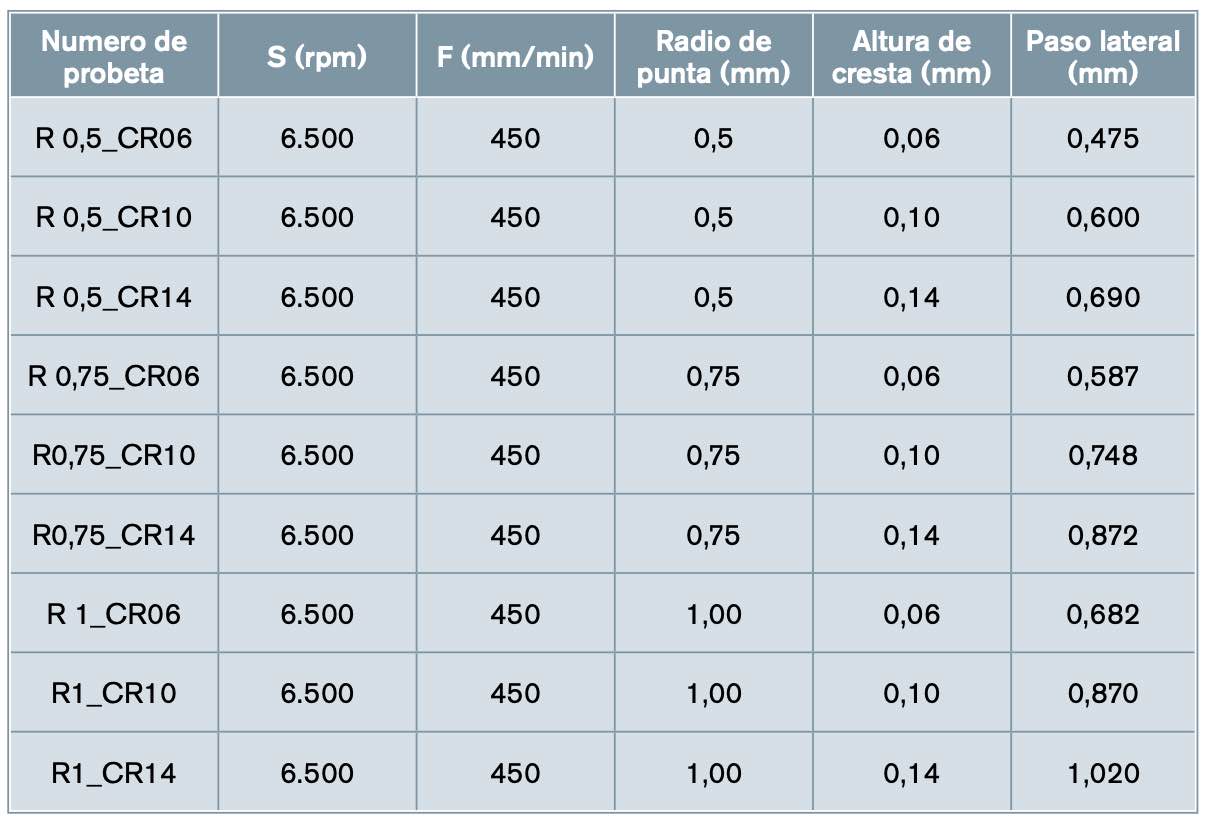

El avance de la herramienta ha sido programado a 450 mm/min y la velocidad giro del cabezal se ha fijado en 6.500 rpm en todos los casos. Estos valores están del lado de la seguridad según las especificaciones del fabricante de la herramienta. Se han fijado tres alturas del perfil micromecanizado (altura de perfil) 0,06, 0,10 y 0,14 mm. Estas fueron seleccionadas tras ensayos preliminares con el objetivo de asegurar la integridad del filo y tras el análisis de trabajos que proponen geometrías con niveles de altura del mismo orden a nivel macroscópico5,8. Una vez fijada la altura del micromecanizado y conocida la geometría de la herramienta, el paso lateral queda predeterminado. La tabla 1 muestra los datos del plan de ensayos.

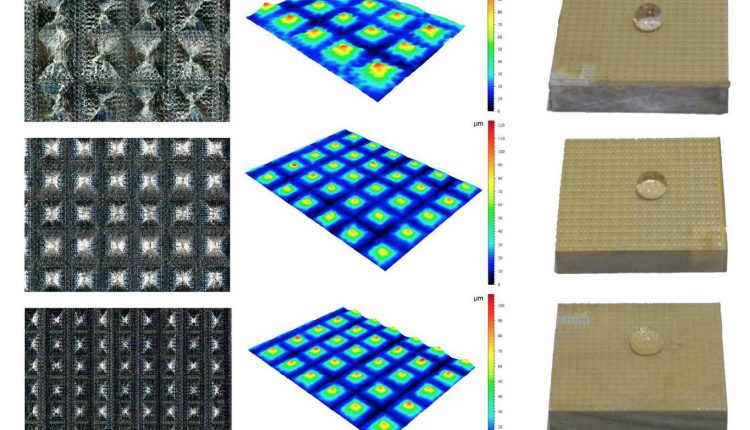

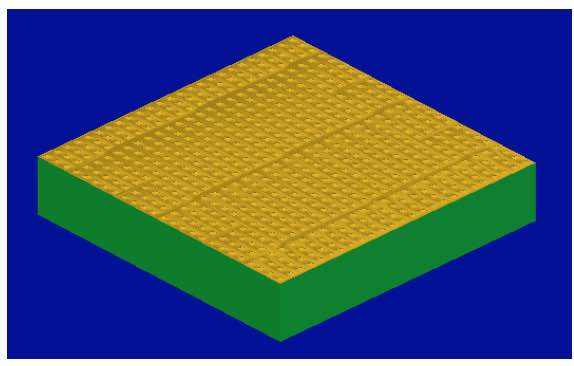

En la figura 2 se observa el aspecto del mecanizado obtenido a partir de la simulación en el software MastercamX y en la figura 3 se puede apreciar la relación entre la altura de cresta y el paso lateral seleccionado para algunos casos representativos. La figura 4 muestra el aspecto final de las probetas micromecanizadas.

Procedimientos de hidrofobización

Las probetas, tras el mecanizado, han sido limpiadas concienzudamente en dos ciclos: un primer ciclo consistente en proyección de aire comprimido sobre la superficie y un segundo mediante un baño en ultrasonidos con etanol durante 15 minutos.

En el caso del procedimiento de inmersión en cloruro de cerio, se ha realizado un baño con 195 ml de agua ionizada, 7,82 g de cloruro de cerio (III) y 11,7 ml de peróxido de sodio, homogeneizando toda la mezcla mediante un agitador magnético9 . Las probetas han sido introducidas en un recipiente con esta disolución y se han calentado en una estufa a 70 °C durante una hora. Posteriormente, las muestras se enjuagan con agua ionizada y se les aplica un secado con aire caliente.

El siguiente paso ha sido preparar una solución de 200 ml de etanol y 1,72 g de ácido esteárico homogeneizada mediante un agitador magnético. Las muestras se introducen en esta solución durante 1 hora y media. Finalmente, se extraen, se limpian con etanol y son secadas en una estufa a 60 °C durante 30 minutos.

Un segundo procedimiento de hidrofobización ha consistido en la proyección de un espray que contiene teflón AF1600 (Sigma-Aldrich, Misuri, EE.UU.) disuelto en FC72 (3M, Minnesota, EEUU), en una proporción de 1/20 en volumen. La disolución se ha preparado mediante una botella pulverizadora de 30 ml. Se han realizado dos pulsos de espray a 150 mm de distancia de las probetas hasta obtener una deposición uniforme. El primer espray ha secado al aire durante 30 minutos y, posteriormente, después de la segunda proyección, se ha secado el conjunto en una estufa a 100 °C durante 30 minutos10.

Por otro lado, se ha determinado la rugosidad superficial de las texturas y se han medido Ra y Rz , obtenidas mediante un rugosímetro de patín modelo Mitutoyo SJ-201 (Grupo Unceta, Guipúzcoa, España). Las medidas se reiteraron tres veces para cada caso. La hidrofobicidad de la superficie se ha obtenido en función del valor del ángulo de deslizamiento al agua. Este se ha medido a través de una plataforma basculante motorizada. Sobre la probeta dispuesta en horizontal se han depositado gotas de agua destilada de 50 ml y, seguidamente, la plataforma bascula a razón de 0,33 grados/s. La mesa dispone de forma solidaria de un goniómetro con apreciación de centésimas de minuto de grado. Una vez la gota desliza por completo se anota el valor del ángulo de deslizamiento. Las medidas han sido reiteradas tres veces para cada caso.

Finalmente, se ha realizado un ensayo de durabilidad basado en el método B de la norma ASTM D 3359-0911. Las probetas se disponen en una superfice horizontal y se les aplica una cinta adhesiva Scotch-600. Sobre la cinta se deposita una masa de 1 kg con una presión de 16 kPa. La cinta es retirada según las prescripciones de la norma. La operación se reiteró en sucesivos ciclos y se estimó la pérdida de hidrofobicidad de la superficie nuevamente por el procedimeiento de determinación del ángulo de deslizamiento al agua.

Resultados

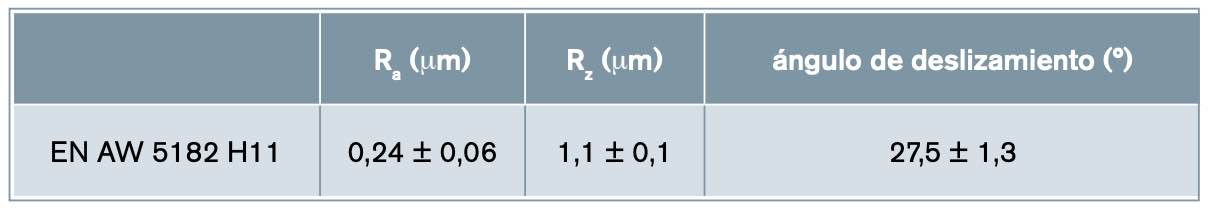

Inicialmente, se ha estudiado el valor de la rugosidad de las probetas en estado de suministro. De igual forma, se ha determinado el ángulo de deslizamiento al agua en el mismo estado. Los resultados se acompañan en la tabla 2.

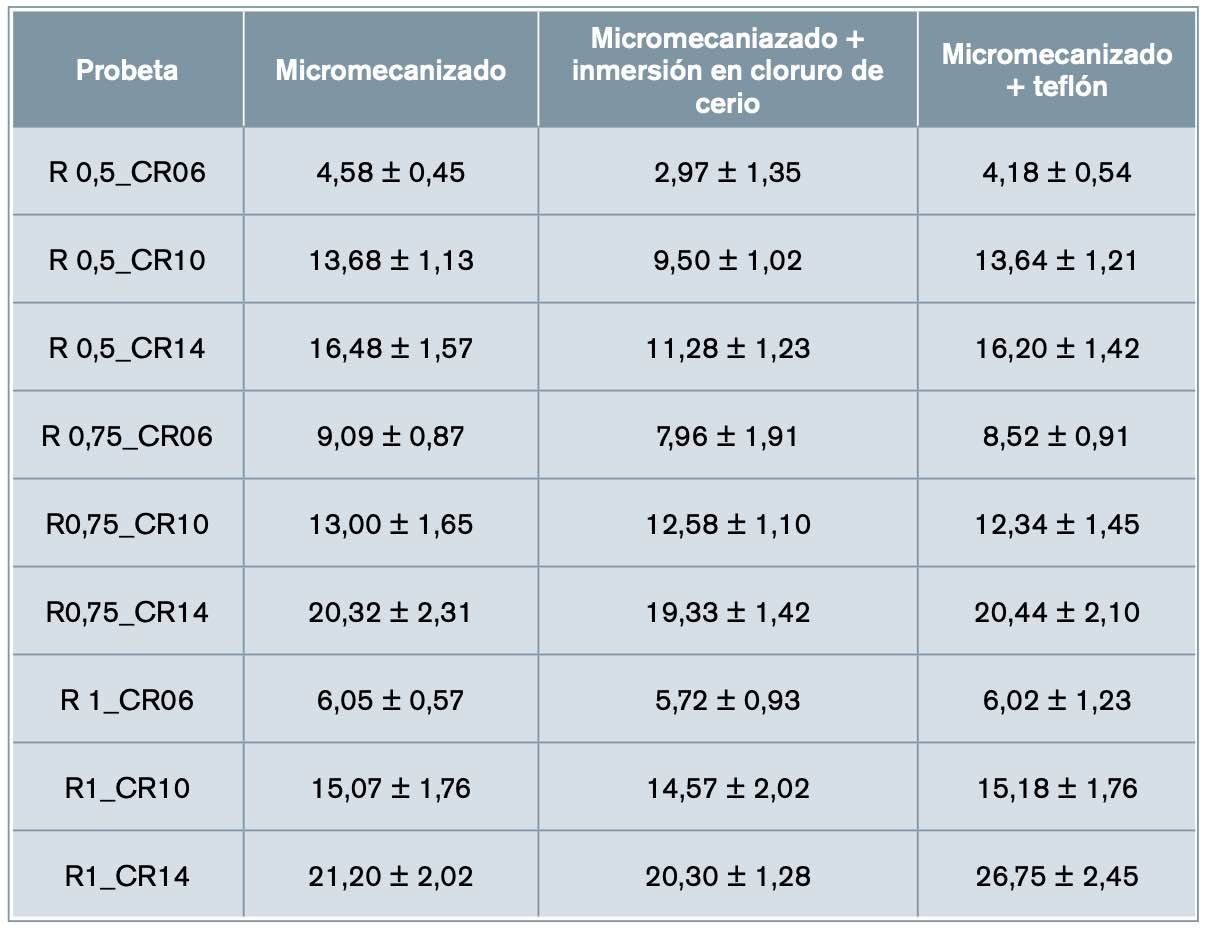

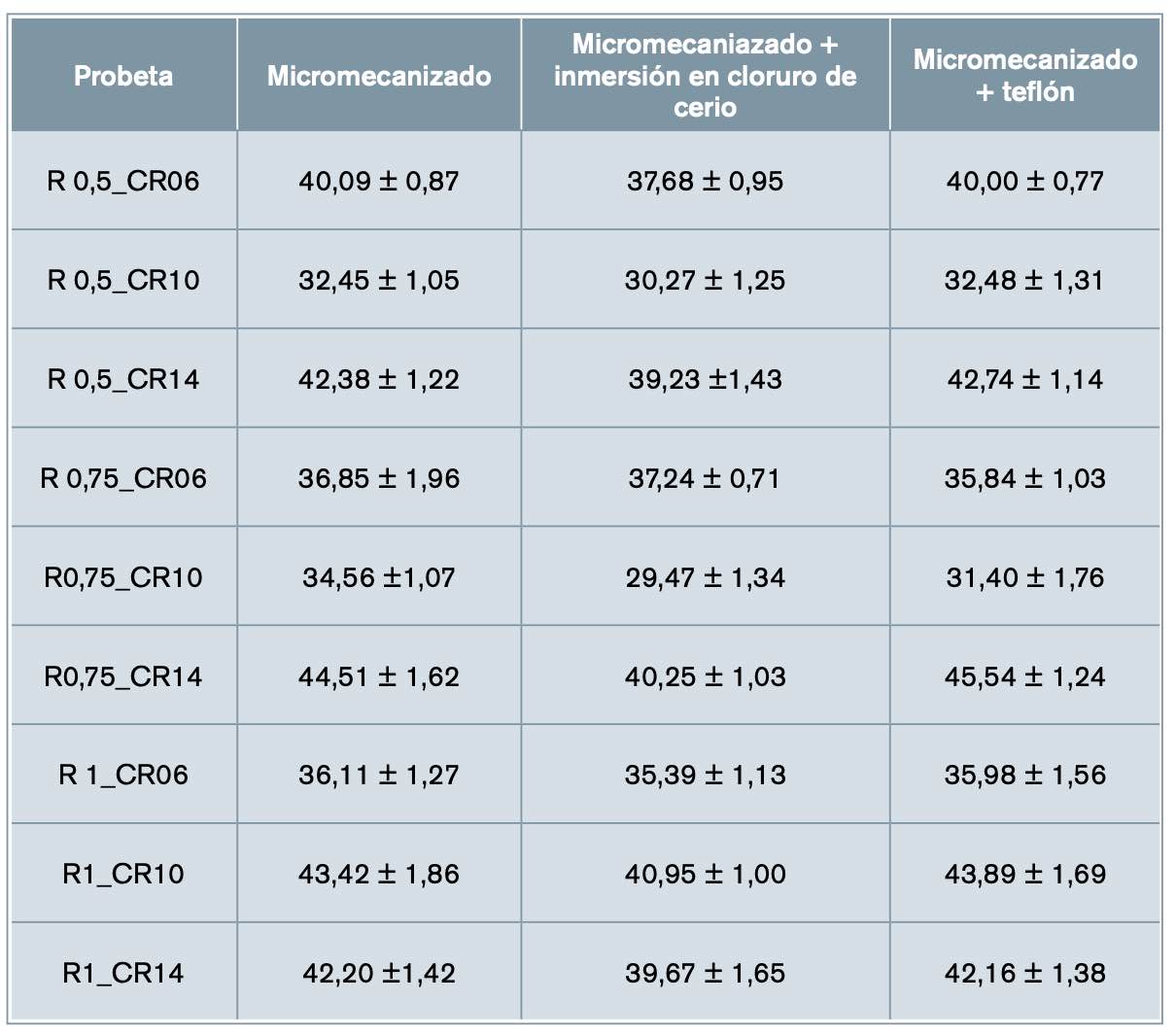

Tras el mecanizado se ha determinado la rugosidad Ra y Rz en tres estados: (i) micromecanizado, (ii) micromecanizado + inmersión de cerio y (iii) micromecanizado + proyección teflón. En las tablas 3 y 4 se muestran los resultados.

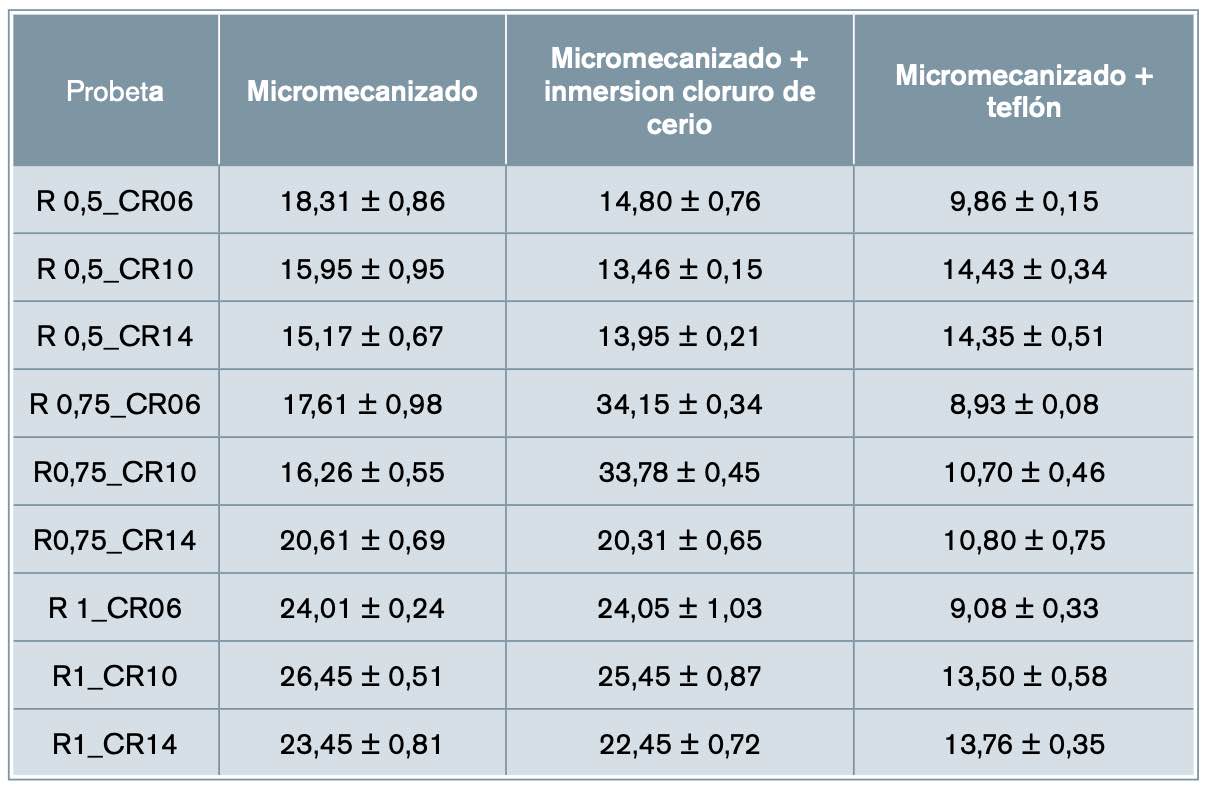

Se ha medido la mojabilidad de las texturas obtenidas por micromecanizado e hidrofobización. Se adjuntan los resultados en la tabla 5.

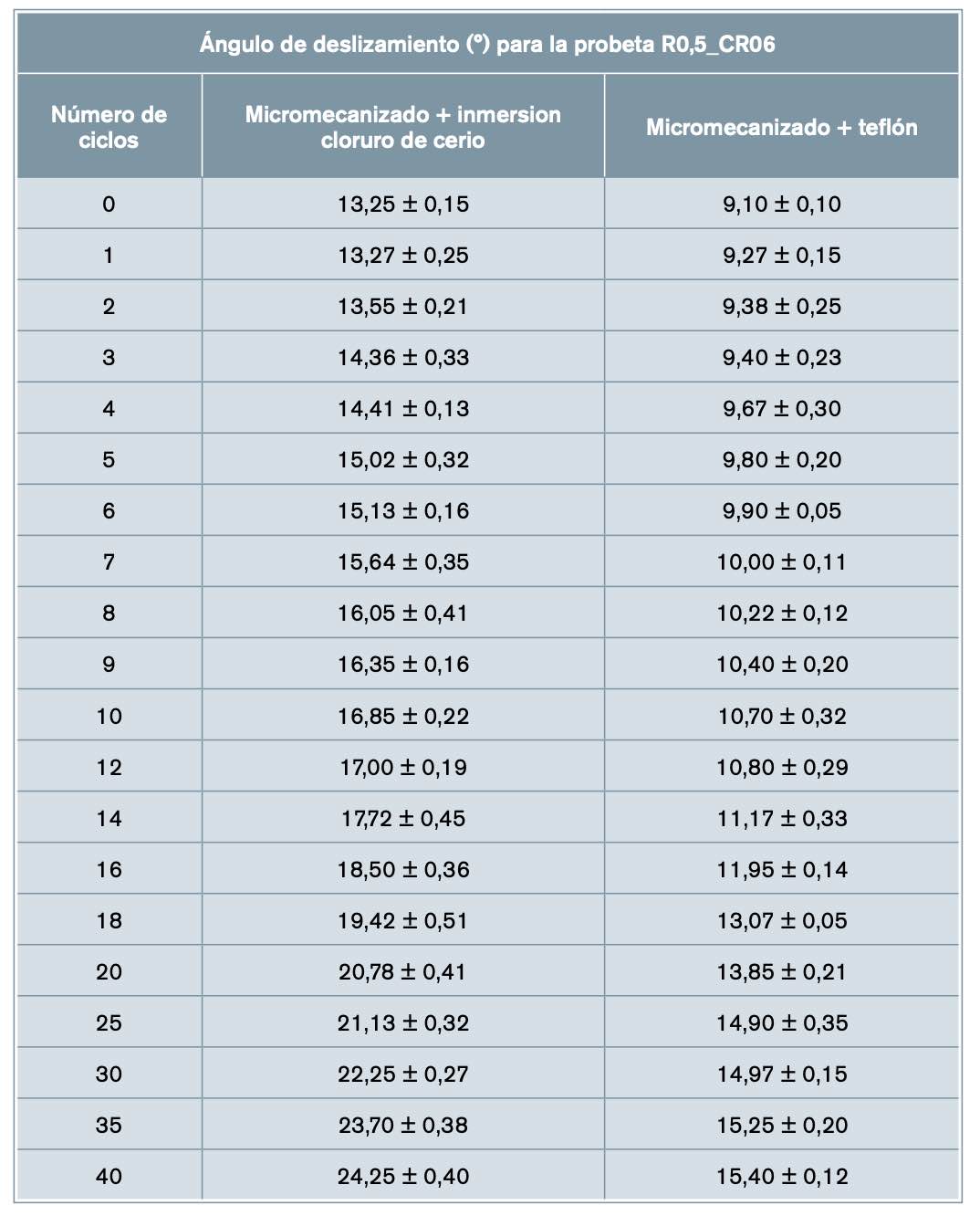

Se ha medido la durabilidad de los procedimientos de hidrofobización mediante la determinación del grado de hidrofobicidad de la superficie con el ángulo de deslizamiento al agua. Los resultados se muestran en la tabla 6.

Discusión de los resultados

El efecto del micromecanizado ha generado diversos niveles de rugosidad como se muestra en las tabla 3 y 4. Se aprecian valores de rugosidad ligeramente inferiores en la probetas micromecanizadas e hidrofobizadas con cloruro de cerio, para igualdad de radio de herramienta y de altura de perfil, con respecto a las recubiertas con teflón. El nivel de deposición de la capa de cloruro de cerio es superior a la del recubrimietno de teflón y ha conseguido disminuir los valores en la rugosidad Ra y Rz de la superficies.

Los niveles de rugosidad que se obtienen son relativamente elevados y son inferiores con menor radio de punta y altura de cresta más pequeña, como cabría esperar. En todo caso, la influencia del radio de punta de cada una de las herramientas en los niveles de rugosidad ha sido menor que la influencia de la altura de cresta.

Los resultados de Ra que se encuentran en el entorno de los 4-9 ?m se han obtenido para altura de cresta de 0,06 mm. Los valores de Ra de 13-16 ?m se obtienen para altura de cresta de 0,10 mm y, finalmente, valores de Ra entre 17-22 ?m para altura de cresta de 0,14 mm.

El análisis del ángulo de deslizamiento de las probetas micromecanizadas nos indica que en todos los casos se produce una disminución del ángulo de deslizamiento tras el micromecanizado respecto al obtenido para la probeta lisa y sin mecanizar. La probeta de aluminio desnuda sin ningún tipo de tratamiento de mecanizado arroja valores de ángulo de deslizamiento de 27,5 grados (tabla 2). Algunas estrategias producen una mejora notable de hasta 10 grados sin ninguna aplicación posterior. Esto se muestra en micromecanizado de Ø1 mm y con alturas de cresta de 0,10 y 0,14 mm.

Después de la hidrofobización con cloruro de cerio y teflón los resultados son divergentes. Por un lado, en el caso de la hidrofobización con cloruro de cerio esa mejora se aprecia únicamente en los ensayos con herramienta de Ø 1 mm, pero para el resto de ensayos la mojabilidad empeora con respecto a probetas únicamente micromezanizadas. Los mejores resultados con cloruro de cerio se han obtenido en las probetas R0,5_CR_06, R0,5_CR10 y R0,5_CR_14 con valores de 14,95, 13,44 y 13,96 grados, respectívamente. Por otro lado, los resultados más alentadores obtenidos en las probetas micromecanizadas con teflón corresponden a las probetas que presentan una menor altura de cresta: R0,5_CR06, R0,75_CR06 y R1_CR06 con valores de ángulo de deslizamiento de 9,86, 9,08 y 10,70 grados, respectivamente. Sin embargo, a excepción de dos casos, las estrategias con recubrimiento de teflón producen una disminución del ángulo de deslizamiento de entorno a los 10 grados.

Los ensayos de desgaste en las probetas hidrofobizadas muestran un emperoramiento más acusado en aquellas que fueron tratadas con cloruro de cerio respecto a las que se trataron con teflón.

Despues de 40 ciclos de desgaste, las probetas con recubrimiento de teflón presetan valores de hidrofobicidad aún más elevados que las probetas micromecanizadas sin tratamiento alguno. El recubrimiento aplicado muestra una elevada robustez y el procedimiento es consistente.

En el caso de la hidrofobización con cloruro de cerio en el ciclo nº 8, los valores de ángulo de deslizamiento son del mismo orden que aquellos alcanzados en el caso de las probetas simplemente micromecanizadas.

Por último, se puede indicar que las mejoras que se han obtenido en la hidrofobización de superficies micromecanizadas con un tratamiento posterior de teflón son incluso superiores a las obtenidas en otros trabajos con objetivos similares. En los estudios de Zhu et al.7 , se realizan micromecanizados con fresas frontales con espaciados entre 100 a 400 ?m en aleaciones de aluminio de la serie 3000 y se obtienen ángulos de deslizamiento de 11- 12 grados. Igualmente, los resultados son compatibles con los obtenidos por Yanling et al.6 en los trabajos sobre la aleación de alumnio 6061.

Conclusiones

Esta investigación muestra que es factible fabricar superficies planas en aleaciones de aluminio y magnesio microtexturizadas e hidrofóbicas mediante de microfresado con herramientas de punta esférica y tratamientos de hidrofobización posteriores. Se han podido verificar los siguientes extremos:

• Solo el microfresado sin ningún tratamiento posterior produce una menor mojabilidad con respecto a la superficie sin mecanizar, desnuda en estado de recepción, con una mejora en torno de 10 grados para las herramientas de Ø 1 y 1,5 mm. Para herramientas de Ø 2 mm no se aprecia disminución alguna.

• Las superficies microfresadas con herramientas de Ø 1 mm e hidrofobizadas con cloruro de cerio son las únicas de este protocolo que muestran valores de ángulo de deslizamiento inferiores con respecto a la muestra únicamente micromecanizada. Esta mejora está en 3-4 grados.

• Las superficies micromecanizadas con herramientas de Ø 1, 1,5 y 2 mm e hidrofobizadas con teflón producen valores de ángulo de deslizamiento menores y en todos los ensayos, lo que permite obtener valores de 2-14 grados por debajo de los obtenidos en el caso de la superfice solamente mecanizada.

• El procedimiento de hidrofobización con teflón ha sido más efectivo y consistente que el realizado con cloruro de cerio.

• Las superficies obtenidas tras el micromecanizado y posterior tratamiento con teflón o cloruro de cerio, sometidas a un ensayo normalizado de desgaste, presentan un aumento en el valor del ángulo de deslizamiento de solo 6 grados tras efectuar 40 ciclos para el teflón. En el caso del micromecanizado y posterior tratamiento con cloruro, este aumento alcanza los 11 grados tras aplicar el mismo número de ciclos de desgaste.

Referencias

1. Y. Y. Yan, N. Gao, and W. Barthlott. Mimicking natural superhydrophobic surfaces and grasping the wetting process: A review on recent progress in preparing superhydrophobic surfaces, Advances in Colloid and Interface Science, vol. 169, no. 2, pp. 80-105, 2011.

2. S. K. Sethi and G. Manik. Recent Progress in Super Hydrophobic/Hydrophilic Self-Cleaning Surfaces for Various Industrial Applications: A Review. Polymer-Plastics Technology and Engineering, vol. 0, no. 0, pp. 1-21, 2018.

3. J. Zhu and X. F. Hu. A novel and facile fabrication of superhydrophobic surfaces on copper substrate via machined operation. Materials Letters, vol. 190, pp. 115-118, 2017.

4. T. Pratap and K. Patra. Mechanical micro-texturing of Ti-6Al-4V surfaces for improved wettability and bio-tribological performances. Surface and Coatings Technology, vol. 349, pp. 71-81, Sep. 2018.

5. M. Rights. Hydrophobicity of pyramid structures fabricated by micro milling. In: 2017 World Congress on Micro and Nano Manufacturing, 2017-03-27 – This version is available at https:// strathprints.strath.ac.uk/60698/,” Studies in Computational Intelligence, vol. 7, no. 3, pp. 2-6, 2017.

6. W. Yanling, Y. Jian, and Y. Huadong. Superhydrophobic surface prepared by micromilling and WEDM on aluminum alloy. Materials Research Express, vol. 5, no. 6, 2018.

7. J. Zhu and X. Hu. A new route for fabrication of the corrosion-resistant superhydrophobic surface by milling process. Journal of Coatings Technology and Research, vol. 16, no. 1, pp. 249-255, 2019.

8. Z. Shi and X. Zhang. Contact angle hysteresis analysis on superhydrophobic surface based on the design of channel and pillar models. Materials and Design, vol. 131, no. March, pp. 323-333, 2017.

9. J. Liang, Y. Hu, Y. Fan, and H. Chen. Formation of superhydrophobic cerium oxide surfaces on aluminum substrate and its corrosion resistance properties. Surface and Interface Analysis, vol. 45, no. 8, pp. 1211-1216, 2013.

10. F. J. M. Ruiz-Cabello, J. C. Rodríguez-Criado, M. Cabrerizo-Vílchez, M. A. Rodríguez-Valverde, and G. Guerrero-Vacas. Towards super-nonstick aluminized steel surfaces. Progress in Organic Coatings, vol. 109, no. May, pp. 135-143, 2017.

11. ASTM. D 3359. Standard Test Methods for Measuring Adhesion by Tape Test. Astm, vol. 02, no. December 2007. pp. 1-7, 2013.