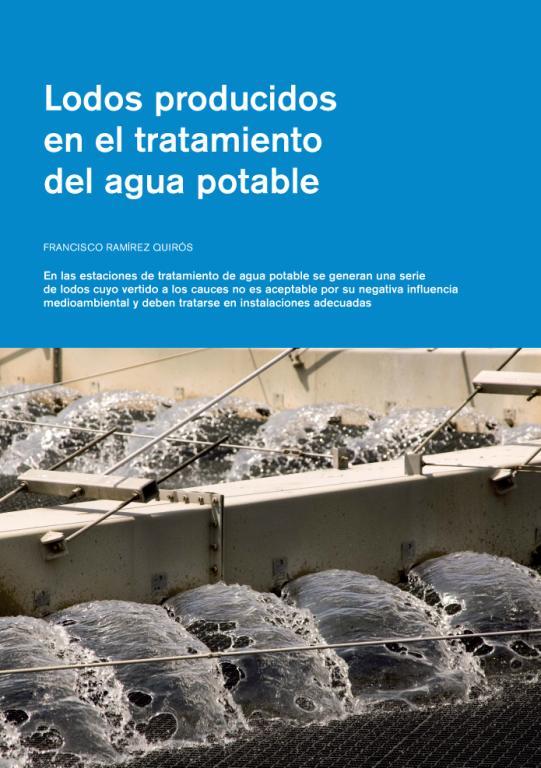

Lodos producidos en el tratamiento del agua potable

En las estaciones de tratamiento de agua potable se generan una serie de lodos cuyo vertido a los cauces no es aceptable por su negativa influencia medioambiental y deben tratarse en instalaciones adecuadas

Hasta hace muy pocos años en las estaciones de tratamiento de agua potable (ETAP) sólo se gestionaba la producción de agua potable, no prestando mucha atención a los lodos que se producían, tanto en los decantadores como en el lavado de los filtros, considerando que en definitiva estos lodos estaban formados por las sustancias que ya llevaban las aguas naturales o aguas brutas, generalmente inorgánicas, como arcillas, arenas finas o limos.

Pero hoy día sabemos que las aguas naturales se han ido degradando por diversas circunstancias, y a la vez hay una mayor concienciación y presión medioambiental y legislativa, que está provocando que los gestores de los abastecimientos construyan plantas de tratamiento de estos lodos con objeto de extraer la materia sólida y obtener unos efluentes sin lodos que podrán ser vertidos al cauce o bien enviados a cabecera del tratamiento de la ETAP, junto al agua bruta.

En el tratamiento del agua destinada al consumo humano, las sustancias en suspensión y algunas otras disueltas en esta agua, junto con los residuos de los coagulantes y otros reactivos empleados en el tratamiento, son separadas, quedando residuos de distinta naturaleza que, en un tratamiento convencional, pueden ser los siguientes:

1. Residuos de la coagulación/floculación generados principalmente en los decantadores y en los filtros.

2. Residuos de posibles procesos de ablandamiento.

3. Residuos de la eliminación de hierro, manganeso y del empleo de permanganato potásico.

4. Residuos de carbón activo (si se emplea carbón en polvo en el proceso de potabilización).

Todos estos residuos son retenidos en los decantadores y filtros.

La variedad o diferentes características de los fangos depende esencialmente de la calidad del agua bruta y del tratamiento aplicado

Los residuos retenidos en los decantadores son lodos que se obtienen en la coagulación, como son los óxidos hidratados de aluminio, junto con materias de naturaleza orgánica e inorgánica, arrastradas por el agua, siendo en la mayoría de los casos estables y no putrescibles y se van extrayendo periódica e intermitentemente del fondo de los decantadores.

La mayor parte de las materias arrastradas por las aguas superficiales inorgánicas, tales como arcillas, arenas finas y limos.

En cuanto a los residuos procedentes del lavado de filtros, son similares a los antes descritos procedentes de los decantadores, con la fundamental diferencia de su más baja concentración, si bien, como los filtros pueden favorecer el desarrollo biológico, el agua de lavado puede contener mayor cantidad de materia orgánica, que la procedente de las purgas de decantadores. Es una práctica muy corriente reciclar o recuperar el agua procedente del lavado de filtros enviándola a cabecera de tratamiento, o bien evacuar hacia el desagüe general, y de aquí a las corrientes naturales de aguas más cercanas. Pero también se puede enviar a una planta anexa, donde se concentren los sólidos y junto con los procedentes de las pur-gas de decantadores se someten a un tratamiento específico, para extracción final del residuo sólido, con un determinado grado de humedad.

A continuación se expone en la tabla 1 un caso real de producción de lo-dos en una estación de tratamiento de agua potable, que trata un caudal de agua de 1m3 /s y los fangos se originan en las purgas de los dos decantadores así como en el lavado de los filtros que posee la ETAP.

Si consideramos que los lodos obtenidos en la etapa final de la planta de fangos tienen un contenido en materia seca del 20%, se habrán obtenido un total de 8.300 kg/día.

Necesidad del tratamiento de lodos en las ETAP

La descarga de residuos de ETAP en las corrientes naturales de agua llega a plantear problemas importantes, ya que, si bien estos residuos son principalmente inorgánicos, van formando depósitos o «bancos de fangos» en los tramos lentos del cauce, a la vez que aumentan la turbiedad y el color de las aguas receptoras, más aún si se está empleando carbón, disminuyendo la actividad fotosintética de las plantas acuáticas, y en definitiva, se plantean problemas medioambientales que hay que considerar, y extraer por tanto los residuos sólidos antes de verterlos a los cauces. Además, no hay que olvidar que las nor-mas medioambientales son cada vez más estrictas en cuanto a las características de estos vertidos.

Afortunadamente, las plantas de tratamiento de fangos del agua potable no son muy complejas en su proceso.

Proceso de tratamiento

Mezcla

Como ya se ha indicado, los lodos que se originan en las estaciones de tratamiento se recogen a través de las pur-gas de los decantadores, donde general-mente precipitan por gravedad o en el lavado de los filtros.

Dado que estos lodos se extraen de forma intermitente y las concentraciones son bastante diferentes, es aconsejable enviarlos a un depósito de mezcla y almacenamiento, donde se homogeneice la concentración y a la vez se disponga de un volumen tal que permita el funcionamiento continuado de la planta de fangos.

Hay que tener en cuenta que si las concentraciones (expresadas en porcentaje de materia seca) que llegan a las fases de espesamiento de la planta de fangos son muy variables, el rendimiento de ésta se verá muy afectado, siendo por tanto muy favorable la mezcla previa en el depósito de homo geneización de las aguas de lavado de filtros y purgas de decantadores, programando ambos caudales a fin de obtener una concentración de la mezcla lo más constante posible. Aun cuando solamente se envíe a la planta de lodos las purgas de decantadores (sería el caso de recuperar el lavado de filtros en la propia estación de tratamiento de agua potable) es igualmente aconsejable su paso por el depósito de homogeneización.

Espesamiento

Los fangos originados en las estaciones de tratamiento pueden considerarse como fangos poco concentrados. También se conocen, dadas sus características, como «fangos de hidróxidos» (el hidróxido de aluminio es uno de sus componentes principales). Los procedentes de las purgas de decantadores pueden contener un valor promedio de materia seca del orden del 0,5% (5 g/l). Este valor es orientativo, ya que depende de varios factores, como son, en primer lugar, las características del agua bruta (turbiedad, color, materia orgánica, metales como hierro y manganeso, etc.), dosis de coagulante y otros reactivos empleados, características y tipo de decantadores y ritmo de purgas.

Los procedentes del agua de lavado de filtros son menos concentrados aún, del orden de 0,2 a 0,3 g/l.

La concentración del lodo en materia insoluble dependerá tanto de la instalación de procedencia (purga de decantadores, lavado de filtros) y tipo de éstas. En el caso de decantadores, éstos pueden ser fundamentalmente estáticos, lamelares, de recirculación de fangos y pulsación de fangos. En el caso de los filtros, la variación en el tipo de éstos afecta menos a las características de los lodos procedentes de su lavado.

Respecto a las características químicas de los lodos, hay que tener presente que la composición química, por precisa que sea, no nos da una suficiente indicación de las características fisicoquímicas de los sólidos en suspensión. Así, por ejemplo, la granulometría o tamaño de las partículas, superficie, carga electrostática y las fuerzas de capilaridad que retienen el agua son factores importantes para determinar el tratamiento a aplicar a un lodo. Son muy útiles, por tanto, la realización de una serie de test de caracterización de estas propiedades, como son los test de decantabilidad, de resistencia a la filtración y de compresibilidad.

El espesamiento de los fangos tiene lugar generalmente en decantadores, ya sea por gravedad o por flotación. En muchas instalaciones se emplean ambos sistemas de decantadores: comenzando por los decantadores por gravedad y de aquí el lodo concentrado extraído del fondo del decantador pasa a los decantadores por flotación.

Espesamiento por gravedad

El espesamiento por gravedad suele realizarse en decantadores estáticos circulares o rectangulares provistos de rasquetas que arrastran el fango precipitado hacia las arquetas de recogida. El agua decantada clarificada se extrae por los vertederos situados en la parte superior. A veces, los decantadores por gravedad (figura 2) pueden disponer de lamelas que, al aumentar la superficie de decantación, permiten reducir el volumen del decantador, obteniendo los mismos o mejores resultados en el espesamiento.

Espesamiento por flotación

El espesamiento por flotación (figura 3) aprovecha la flotabilidad de las partículas (flóculos) cuando se les adhieren pequeñas burbujas de aire. Para la adherencia de estas burbujas de aire, basta con presurizar directamente la mezcla de fangos con aire, a una presión de 6 bares y descomprimir después a la entrada del flotador. También se puede presurizar directamente agua clarificada que se inyecta después en el propio fango. El fango flotado y espesado es retirado de la superficie me diante frasquetas superficiales.

El espesamiento de fangos por flotación es un proceso en el cual los fangos purgados de los decantadoresconcentradores son mezclados con un caudal de agua presurizada y saturada de aire. Este caudal combinado entra en el tanque de flotación a baja velocidad a través de una conducción de mezcla (flotador) que desemboca en un compartimento de entrada por vía de un sistema de distribución. El aire disuelto ya está dosificado antes de que el agua entre a este compartimento. Las partículas pesadas se sedimentan y se recogen en una poceta para purga de fangos, de donde son extraídos. El agua pasará una compuerta rebosadero y entrará en el compartimento de separa-ción, desde donde es enviada a los decantadores-concentradores en cabecera del tratamiento, mientras el fango espesado y flotante es enviado a la siguiente fase de deshidratación

El espesamiento del fango, fundamentalmente en la flotación, se ve favorecido mediante el empleo del polielectrolito adecuado.

La concentración del fango en materia seca tras esta fase de espesamiento suele estar en el entorno del 4% (40 g/l).

Deshidratación

El fango espesado, como acaba de señalarse, contiene aún un porcentaje pequeño de materia seca (4%), lo que hace necesario una mayor concentración y manejar de esta forma menores volúmenes, para lo que se recurre a la deshidratación mecánica (el secado por evaporación en eras de secado presenta inconvenientes, tanto en espacio como medioambientales).

La extracción del agua retenida por capilaridad en el lodo no es posible con una simple decantación, ya sea por gravedad o por flotación. Para conseguir grados de sequedad del orden del 20% o mayores, hay que someter el lodo a una filtración o a una centrifugación, y generalmente para aumentar el rendimiento de estos tratamientos se hace necesario utilizar determinados reactivos como cal o polielectrolitos.

Existe un procedimiento, no muy extendido aún, de deshidratación del fango que lo lleva a una deshidratación completa, que es el secado térmico. Es un procedimiento costoso dado el con-sumo de energía empleada, pero en la valoración económica de este procedimiento habría que tener muy en cuenta el menor volumen generado y, por tanto, el consiguiente ahorro en trans-porte y vertido. Basta con tener presente que la cantidad de materia obtenida en un secado térmico completo quedaría reducida a una quinta parte de la obtenida por centrifugación. En general, los gastos de transporte suponen una partida importante en los costes totales de explotación (cercanos a 1/3 del total). Por otra parte, en un sistema de secado térmico, que a su vez deje reducido el lodo a un fino material seco, sería posible, en algunos casos, emplearlo en la industria cerámica. A este respecto se han llevado a cabo en diversos lugares con resultados bastante prometedores.

Los sistemas de filtración más empleados son los filtros prensa y los filtros banda.

Filtros prensa

En esencia éstos constan de una serie de placas de fundición o de algún material moldeado, con caras acanaladas sobre las que se intercalan unas telas filtrantes. El fango previamente acondicionado, generalmente con cal, se introduce en las cámaras que forman cada dos placas contiguas y se somete el conjunto a una elevada presión, del orden de 300 kg/cm2, por medio de un dispositivo hidráulico. El funcionamiento es discontinuo, y muy laborioso, obteniendose un fango bastante seco, próximo al 30% en materia seca.

Filtros banda

Los filtros banda (figura 8) consisten en una banda continua de tela filtrante que pasa a través de unos rodillos giratorios. El fango acondicionado con un ayudante de floculación, como los polielectrolitos u otros equivalentes, se vierte de forma continua sobre la banda. Posteriormente, al pasar entre los rodillos, es comprimida y una placa rascadora va separando el fango deshidratado de la banda. En estos filtros se consiguen concentraciones del orden del 20% en materia seca.

Centrifugación

La centrifugación, en definitiva, es una decantación que tiene lugar en un decantador cilíndrico que gira a gran velocidad. Esta rotación origina un campo centrifugo equivalente a varios miles de veces la fuerza de la gravedad precipitándose por tanto el lodo deshidratado en las paredes interiores del cilindro giratorio.

Las centrífugas industriales convencionales están formadas por un cuerpo cilíndrico rotatorio o rotor en cuyo interior gira en el mismo sentido y también a gran velocidad, aunque algo menor que el rotor, un tornillo helicoidal que va arrastrando hacia el exterior los sólidos que se han ido acumulando en las paredes interiores del rotor. La entrada del fango al rotor de la centrífuga tiene lugar por un tubo central. El tornillo helicoidal arrastra el fango retirado de las paredes internas del rotor hacia el exterior por un extremo, mientras que el agua clarificada sale por el extremo opuesto.

La regulación de la velocidad diferencial entre el rotor y el tornillo helicoidal proporciona un medio de regulación de la centrífuga para extraer un residuo sólido más uniforme y seco.

La centrífuga puede trabajar en continuo, siendo igualmente muy impor tante el empleo de un agente floculante o polielectrolito adecuado, a la entrada del rotor, para una mejor separación. En la deshidratación de estos fangos en las centrífugas, se pueden obtener unos lodos con una concentración en materia seca próxima al 20%.

El destino final de este tipo de lodos por ahora suele ser a vertedero controlado, como relleno de terrenos y canteras ya explotadas en determinadas zonas, o incluso compostaje junto con el fango de depuración de agua residual. Dado su elevado contenido en arcilla, algunos fangos podrían emplearse en la fabricación de determinados productos cerámicos, tales como ladrillos, bases para baldosas y azulejos, etc., siempre que el contenido en materia orgánica sea bajo.

En cualquier caso, estos fangos no están caracterizados como residuo tóxico o peligroso, por lo que generalmente pueden considerarse como vertido inerte de cara a su destino final en los vertederos controlados.

El mayor coste en la gestión de estos lodos es su retirada y vertido.

El agua clarificada de todo el proceso de tratamiento de fangos puede ser recuperada y enviada al tratamiento en la ETAP.

Caracteríaticas fisicoquímicas de los fangos procedentes de una ETAP

Los fangos procedentes de las estaciones de tratamiento de aguas potables están compuestos fundamentalmente por las materias presentes en el agua bruta y que por oxidación, coagulación y precipitación han sido retenidos en los decantadores y filtros así como por sustancias (óxidos e hidróxidos) procedentes del coagulante y otros reactivos como cal, permanganato, carbón, que se han empleado en el tratamiento.

Las sustancias contenidas en el agua bruta son generalmente inertes, como arcillas, arenas, etc., y otras, tanto en suspensión como disueltas, inorgánicas y orgánicas como el plancton y otros microorganismos, etc. De aquí que las características de los fangos varíen en función de la calidad del agua bruta y del tratamiento de potabilización aplicado a ésta.

El análisis de la materia seca de estos lodos, generalmente llamados lodos hidróxidos, nos pone de manifiesto la presencia de muchos de los compuestos que recubren la corteza terrestre, variando las proporciones según la naturaleza del terreno atravesado por el agua bruta (descartando, por supuesto, que en su transcurso haya recibido aportes contaminantes importantes.

Si consideramos que la mayor parte de las sustancias disueltas en el agua bruta no quedarán retenidas en el proceso de tratamiento, a excepción de aquellas (por ejemplo, los compuestos de Mn++ y Fe++) que al oxidarse pasan a insolubles, de aquellas otras como la materia orgánica que puede quedar adsorbida por los propios flóculos o aquellas que pueden llegar a precipitar (por sobrepasar el producto de solubilidad correspondiente, por ejemplo sulfatos y carbonatos), y que en el agua tratada no hay materia en suspensión alguna, los lodos procedentes del tratamiento del agua están formados, fundamentalmente, por la materia en suspensión del agua bruta, los hidróxidos de aluminio generados al incorporar el coagulante (generalmente sulfato de aluminio), por alguna otra sustancia insoluble empleada en el tratamiento, como por ejemplo carbón activo y por los posibles óxidos e hidróxidos insolubles de hierro y manganeso que pudieran formarse, así como por la materia orgánica disuelta que ha sido retenida en los flóculos, tal como se ha señalado anteriormente. El peso de materia seca (P) en g/m3, que resulta de tratar un metro cúbico de agua bruta puede calcularse, de forma aproximada mediante la fórmula:

P = MS + 0,007C + K.D + Z

Siendo:

1. MS = La diferencia en peso de materia seca (en g/m3), de un metro cúbico de agua, antes del tratamiento y después, es decir, materia seca del agua bruta menos materia seca del agua tratada. (A la materia seca del agua tratada habrá que restar la cantidad de SO4 incorporada con el coagulante, aproximadamente el 23% de la dosis de sulfato de alúmina del 8% en Al2O3)

2. C = Color del agua bruta expresada en unidades Hazen.

3. K = Coeficiente que depende del coagulante empleado (para el sulfato de aluminio del 8% en Al2O3, K = 0,12).

4. D = Dosis del coagulante (en g/m3) empleado por m3 de agua bruta.

5. Z = Dosis total de otros reactivos, como por ejemplo carbón activo en polvo expresado en g/m3 de agua bruta (se deberá tener en cuenta la corrección a efectuar, según la forma en que este reactivo se encuentre en el lodo).

Este peso P, como peso de materia seca, sería considerando la temperatura de secado a 180 ºC, es decir eliminada el agua ligada a los hidróxidos. Si el dato de materia seca se refiere a 105 ºC, que es lo habitual, a la expresión anterior habría que añadir esta agua ligada, que para el caso de los hidróxidos que nos ocupa está en el entorno del 6 al 7%. Por tanto, la expresión anterior habrá de multiplicarse por 1,07 para referirmos al peso de materia seca a 105 ºC, resultante de tratar un metro cúbico de agua bruta

Las cantidades de materia seca así calculadas pueden variar en gran medida a lo largo de las diferentes épocas del año.

Los lodos que se producen en una planta convencional de fangos tras la etapa final de centrifugación o filtración contiene del orden de un 15% a un 25% de materia seca (si se emplean filtros prensa en la deshidratación, pueden conseguirse mayores sequedades).

El análisis químico tipo de esta materia seca procedente de un agua bruta, estimada como de calidad buenamedia [Turbidez < 5 NTU, Color < 25 U Pt/Co, Materia orgánica (oxidabilidad al MnO4K en medio ácido) < 5 mg O2/l], puede ser aproximadamente el siguiente:

1. Sílice + residuo insoluble al ácido (ClH) 25%

2. Al2O3 24%

3. Fe2O3 2%

4. CaO +MgO 9%

5. Materia orgánica 40%

El contenido en metales pesados de la materia seca anterior puede variar generalmente entre los valores:

Cadmio < 1 mg/kg

Cobre 30 – 200 mg/kg

Cromo 5 – 35 mg/kg

Mercurio < 0,1 – 0,2 mg/kg

Níquel 5 – 25 mg/kg

Plomo 10 – 40 mg/kg

Cinc 40 – 500 mg/kg

Un análisis rápido y sencillo, que nos pone de manifiesto tanto el contenido en materia seca, así como de forma global diversas sustancias orgánicas e inorgánicas, es someter una muestra del lodo a distintas temperaturas (entre 105 ºC y 900 ºC) obteniendo según el rango de temperatura las pérdidas de peso y residuos finales correspondientes al contenido de agua, agua ligada a hidróxidos, materia orgánica, carbonatos y óxidos.

Ejemplo real:

100 g de lodo a la salida de una centrífuga se someten a temperaturas crecientes obteniéndose los siguientes resultados:

Residuo a 105 ºC = 18.877 g, es decir 18, 87% de materia seca (81,13% de agua).

Este residuo o materia seca (18.877 g) se somete a las temperaturas de 180 ºC, 550 ºC y 900 ºC, obteniéndose como residuo los siguientes pesos:

1. Residuo a 180 ºC = 17.6378 g

2. Residuo a 550 ºC = 9.9288 g

3. Residuo a 900 ºC = 9.6030 g Residuo a 105 ºC – Residuo a 180 º C: Agua ligada a hidróxidos = 6,56% Residuo a 180 ºC – Residuo a 550º C: Materia orgánica = 40,84% Residuo a 550 ºC – Residuo a 900 ºC: Carbonatos = 1,72% Residuo a 900 ºC: Oxidos de Al+++, Fe+++, Ca++ y SiO2, (*) = 50,87%

(*) Determinado el óxido de aluminio (Al2O3) de esta materia resultó ser el 28,08%.