Estudio técnico y contextual de las prensas de husillo de las Reales Fábricas de San Juan de Alcaraz de Riópar (Albacete)

Technical and contextual study of the screw presses in the Royal Factories of San Juan de Alcaraz de Riópar

Miguel A. Sebastián Pérez (1), Juan Claver Gil (1), Marta Vera Prieto (2), Lorenzo Sevilla Hurtado (3) y Aurora Galán Carretero (4)

Resumen

Las prensas de husillo fueron, a finales del siglo XVIII y principios del siglo XIX, unas de las máquinas herramienta más punteras e imprescindibles para algunas operaciones de forja, estampación y de corte y punzonado de chapa gruesa. En el presente trabajo se consideran las prensas de este tipo existentes en el entorno museístico de las Reales Fábricas de San Juan de Alcaraz de Riópar (Albacete). Estas instalaciones productivas disponen de siete ejemplares correspondientes a dos tipologías de prensas de esta familia, a saber: prensas de volante y prensas de husillo a fricción. Ambos tipos de máquinas-herramienta se basan en el mecanismo tornillo-tuerca y son prensas del grupo denominado “de energía limitada”. Dentro de las prensas disponibles destaca, por sus especiales características y antigüedad, una prensa de husillo a fricción marca Delalande, fabricada en París a comienzos del siglo XIX. Por su estructura y características parece que su accionamiento ha sido modificado en, al menos, dos ocasiones, pasando de un diseño inicial de prensa de volante con accionamiento manual por varios operarios al tipo de husillo a fricción con accionamiento por rueda hidráulica, para, a partir de 1940, estar operada por motor eléctrico, como corresponde a su actual configuración. En el presente trabajo se va a proceder a la presentación y clasificación de los tipos de prensas de husillo disponibles en el Museo de las Reales Fábricas de San Juan de Alcaraz de Riópar. También se estudiarán las principales características de los modelos disponibles y se realizará un análisis más riguroso sobre el ejemplar de prensa Delalande, justificando las modificaciones de su accionamiento ya indicadas. También se presentarán otras prensas de husillo disponibles en espacios expositivos españoles.

Palabras clave: Patrimonio industrial, prensa de husillo, historia tecnología, ingeniería de fabricación, Reales Fábricas de Riópar, Riópar

Abstract

Screw presses were, at the end of the 18th century and the beginning of the 19th century, one of the most advanced and essential machine tools for some forging, stamping and cutting and punching operations of thick sheet metal. In the present work the presses of this type existing in the museum of the Royal Factories of San Juan de Alcaraz de Riópar (Albacete) are considered. These production facilities have seven copies corresponding to two types of presses in this family. Among the available presses, due to its special characteristics and age, a Delalande friction screw press, manufactured in Paris at the beginning of the 19th century, stands out. Due to its structure and characteristics, it seems that its drive has been modified on at least two occasions, going from an initial design of a flywheel press with manual operation by several operators to the type of friction spindle with hydraulic wheel drive. From 1940, it was operated by an electric motor, as corresponds to its current configuration. In this work we will proceed to the presentation and classification of the types of screw presses available in the museum of the Royal Factories of San Juan de Alcaraz de Riópar. The main characteristics of the available models will also be studied and a more rigorous analysis will be carried out on the Delalande press piece, justifying the modifications of its drive already indicated. Other screw presses available in Spanish exhibition spaces will also be presented.

Keywords: Industrial heritage, screw press, history of technology, manufacturing engineering, Riópar Royal Factories, Riópar

Recibido / received: 03/06/2021. Aceptado / accepted: 02/10/2021.

1 Departamento de Ingeniería de Construcción y Fabricación, UNED, msebastian@ind.uned.es, jclaver@ind.uned.es

2 Asociación de Amigos de las Reales Fábricas de Riópar, mveraprieto@gmail.com

3 Departamento de Ingeniería Civil, de Materiales y Fabricación, Universidad de Málaga, lsevilla@uma.es 4 Departamento de Sociología,Universidad de Castilla-La Mancha, aurora.galan@uclm.es

Técnica Industrial, noviembre 2021, 330: 28-35 | doi:10.23800/10511

Introducción

Las comúnmente conocidas como Reales Fábricas de Riópar (RFR), Reales Fábricas de Latones de Riópar o Fábricas de Metales de Riópar, se encuentran situadas en la localidad de Riópar, en la provincia castellanomanchega de Albacete. Fueron establecidas en 1773, mediante Real Cédula de 19 de febrero de Carlos III, con la denominación de Reales Fábricas de San Juan de Alcaraz [21][22][23]. El responsable de su creación y primeros años de funcionamiento fue el técnico austriaco, nacionalizado español, Johann Georg Graubner (Viena, 1736; Alcaraz, 1801). Graubner, experto en la construcción de bombas hidráulicas y de otras máquinas con componentes de latón, tuvo conocimiento de las reservas de calamina existentes en la zona de Riópar y obtuvo en 1773 la autorización real para la explotación de las minas, el procesado de la calamina y el establecimiento de fábricas para la construcción de piezas, objetos y máquinas de latón, así como de cobre y bronce, en las proximidades de dichas minas. A partir de la obtención de la concesión real, Graubner impulsó la construcción de varias instalaciones fabriles, de diversas obras hidráulicas y de un importante asentamiento poblacional anexo, en las cercanías de la localidad original de Riópar. La zona actualmente perteneciente al municipio de Riópar, provincia de Albacete, resultó idónea por su cercanía a las minas de calamina y por los recursos energéticos disponibles, principalmente hidráulicos, debidos a los ríos de la Vega y Mundo y a los arroyos Gollizo y Salado.

Estas fábricas, tras incontables vicisitudes y cambios en la propiedad, estructura, instalaciones y tipos de producción, perduraron en funcionamiento hasta 1996, con lo que su existencia como tales ha sido de 223 años. Con fecha 7 de noviembre de 2008, estas fábricas fueron declaradas Bien de Interés Cultural (BIC) [9] con la categoría de conjunto histórico y bajo la denominación de Fábricas de Metales de Riópar.

En la actualidad se encuentra abierto al público el espacio expositivo Museo de las Reales Fábricas de Riópar (MRFR) en los locales de la antigua Factoría de San Carlos del conjunto de las Reales Fábricas de San Juan de Alcaraz, en Riópar. En dicho museo se expone un amplio parque de máquinas-herramienta [11][22][17] y entre ellos se encuentra un conjunto de siete prensas de husillo (screw presses) de diferentes tipologías [17] que constituyen una muestra significativa para el estudio de este tipo de máquinas y de su evolución a lo largo de los últimos dos siglos.

Contextualización histórica de las Reales Fábricas de Riópar

El fundador de las Reales Fábricas de San Juan de Alcaraz, Johann Georg Graubner, llegó a España en 1758, se instaló en Madrid para trabajar como constructor de máquinas, adquirió la nacionalidad española y cambió su nombre original por el de Juan Jorge. Anteriormente se había formado y trabajado como técnico en la ciudad de Goslar (Baja Sajonia), donde se encontraban las minas de cobre, plomo y cinc de Rammelsberg, las principales factorías de latón existentes en Europa y un singular sistema de gestión hidráulica para fines mineros y metalúrgicos que fue declarado Patrimonio de la Humanidad en 1992 [20]. Muy posiblemente dichas instalaciones de Goslar constituyeron su principal fuente de inspiración para su proyecto en Riópar.

En diciembre de 1767, Graubner fue requerido para diseñar y mantener las bombas hidráulidas de la unidad de bomberos de Madrid, de reciente creación, dada su experiencia en la construcción de máquinas hidraúlicas y en la utilización de materiales esenciales para las mismas, como el cobre y sus aleaciones de latón y bronce. Tras un viaje a la comarca de Alcaraz y la visita a la mina de calamina (mineral de cinc) que había en las proximidades de la localidad de Riópar, Graubner solicitó a Carlos III la concesión de autorización para fundar una factoría de productos de latón. Graubner era conocedor del complejo mineroindustrial e hidráulico existente en la ciudad alemana de Goslar y, posiblemente, se inspiró en él para su proyecto en Riópar. A partir de la obtención de la concesión real, Graubner impulsó la construcción de varias instalaciones fabriles, de diversas obras hidráulicas y de un importante asentamiento anexo en las cercanías de la localidad original de Riópar. Este nuevo complejo tuvo los nombres de Reales Fábricas de San Juan de Alcaraz y, más adelante, Fábricas de San Juan de Alcaraz hasta 1991 en que este núcleo poblacional pasó a denominarse “Riópar”, mientras que el pueblo antiguo adquirió el nombre actual de Riópar Viejo [8]. Por todo ello, estas Reales Fábricas de San Juan de Alcaraz constituyen, en origen, un ejemplo singular y muy interesante del amplio movimiento habido durante el siglo XVIII en torno a la industrialización española de la Ilustración.

Estas fábricas estuvieron activas hasta el año 1996, al no prosperar el intento habido para mantener en funcionamiento estas instalaciones industriales y, tras 223 años de actividad, tuvo lugar el cierre definitivo de este conjunto fabril. En estas instalaciones industriales se han llevado a cabo, a lo largo de su historia, diversos procesos de fabricación, principalmente de productos de latón, bronce y cobre, entre los que destacan los siguientes: fundición, laminación, trefilado, estampación, calderería ligera, repulsado y mecanizado. Un mayor detalle de los diferentes tipos de productos y acerca de las distintas fases productivas habidas en estas fábricas puede consultarse en trabajos previos de los autores del presente trabajo [21][22][17][18].

En relación con los diferentes modelos productivos de las RFR, estas dispusieron de multitud de maquinaria, parte de la cual se conserva y se expone en el Museo de las Reales Fábricas de Riópar (MRFR), entre ellas un buen número de máquinas-herramienta [11][17]. En el presente trabajo se consideran únicamente las prensas de husillo (screw presses) existentes en el MRFR, lo que comprende un conjunto de siete unidades de modelos y características diferentes.

Contextualización tecnológica de las prensas de husillo

La utilización del mecanismo tornillo-tuerca para la realización de procesos de compresión es muy antigua. Se han encontrado documentados varios tipos de prensas basadas en este mecanismo para diversos usos, como la producción de aceite [15]. Téngase en cuenta que para este tipo de mecanismos, la denominación más común en el ámbito técnico para el elemento tornillo es el término husillo, cuya definición en el vigente Diccionario de la Lengua Española de la Real Academia Española es: “Tornillo de hierro o madera que se usa para el movimiento de las prensas y otras máquinas” [14].

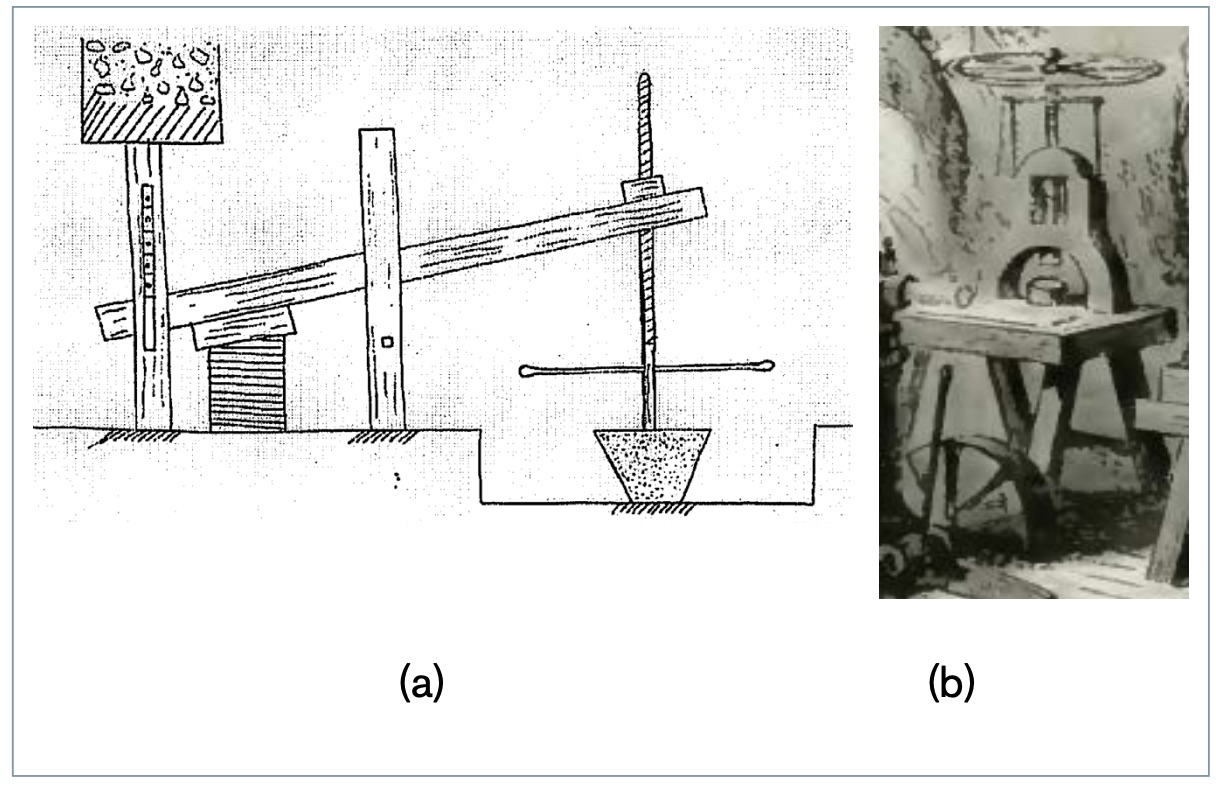

En estas prensas, el desplazamiento del tornillo accionado mediante una palanca provocaba una compresión directa del material en proceso hasta el momento en que se equilibraba la fuerza de despazamiento del tornillo con la de resistencia de dicho material objeto del proceso de compresión. Este proceso, aunque perfectamente válido para multitud de procesos, como en la obtención de aceite de oliva desde la antigüedad (Fig. 1a]) y en la fabricación de jabón a mediados del siglo XIX (Fig. 1b) no era de validez para trabajos con materiales de alta resistencia, como para el conformado de metales, por lo que se recurría en estos casos a técnicas de golpeado localizado, como la forja de espadas en talleres de tipo fragua.

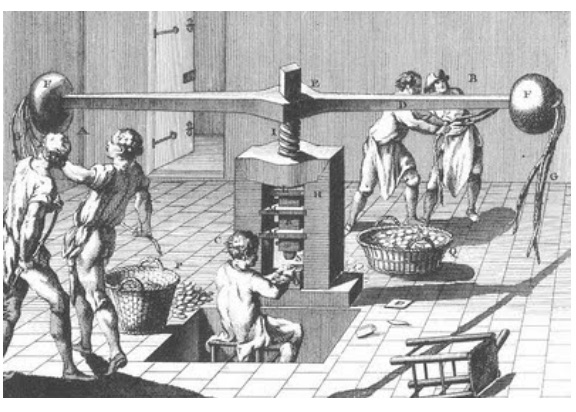

El empleo de husillos de “paso largo”, accionados por una manivela con contrapesos (volante) –que se pone en movimiento a una velocidad rotacional alta para que, en el momento del contacto con la pieza, lo que se transmita sea la energía acumulada por el volante– es una técnica que combina, con ventaja mecánica, los efectos de la prensa directa de husillo con la técnica del martillado. En el caso de prensas manuales de este tipo, como la de la figura 2, una única persona consigue una capacidad mecánica muy superior a la que tendría con un sistema de prensa manual de acción directa o con un martillo manual.

Desde el punto de vista de las características mecánicas de las prensas, las del tipo de las consideradas en la figura 1 son de la categoría de “prensas de fuerza limitada” [16] o “prensas controladas por fuerza” [13], mientras que las del tipo de la figura 2 lo son de la categoría de “prensas de energía limitada” [16] o “prensas controladas por capacidad energética [13]. En la primera de las categorías presenta ventaja mecánica el empleo de husillos de paso pequeño, mientras que en la segunda se tiende a la utilización de pasos de mayor longitud, a fin de no frenar el conjunto de husillo-volante en la fase de lanzamiento de dicho conjunto y, en la anterior, al golpe conformador.

Como se aprecia en la figura 2, el cabezal de la prensa actúa en dirección vertical y sentido descendente y la palanca de accionamiento (en cuyo extremo izquierdo lleva el manubrio y en el derecho, el contrapeso) está asociada al husillo, mientras que la tuerca es fija y está vinculada a la estructura (bastidor) de la máquina.

El empleo de este tipo de prensas para el conformado de metales se suele atribuir al escultor, fundidor y orfebre florentino Benvenuto Cellini (1500- 1571), que empezó a utilizarlas en el grabado de medallas, si bien la generalización de su uso se asocia a la acuñación de monedas en Francia y a técnicos franceses como Aubrin Olivier y a Antoine Brulier, hacia 1553.

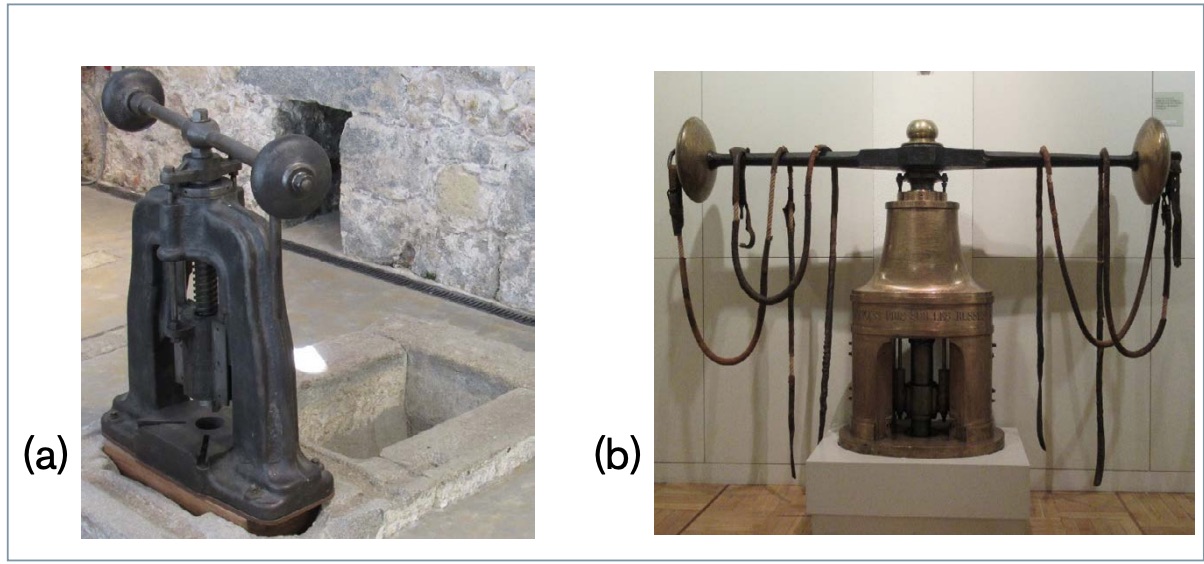

Una referencia universal para este tipo de máquinas en su empleo en la acuñación de moneda. La brinda la conocida figura de la plancha XI del tomo 25 de La Enciclopedia de Diderot y D’Alembert (Fig. 3). En dicho dibujo se aprecia que su funcionamiento requiere de 5 operarios, 4 para el accionamiento de la prensa y uno para la alimentación de los cóspeles y la evacuación de las monedas obtenidas por la misma. Este tipo de prensas de volante fue empleado en las cecas de los principales países y Estados europeos durante más de dos siglos, como es el caso de las prensas de la Real Casa de la Moneda de Segovia [6] (Fig. 4a) y del Museo Casa de la Moneda de la Fábrica Nacional de Moneda y Timbre de Madrid (Fig. 4b).

La utilización de estas máquinas, para procesos de carácter repetitivo en la producción masiva de piezas, tenía el inconveniente del tiempo que se tardaba en rearmar la prensa de cara al siguiente impacto. Por ello, se pensó en mecanismos que automatizaran tanto la carrera de trabajo como la de vacío. En la bibliografía técnica de la época se disponía de mecanismos que convertían el movimiento rotativo continuo en movimiento rotativo alternativo.

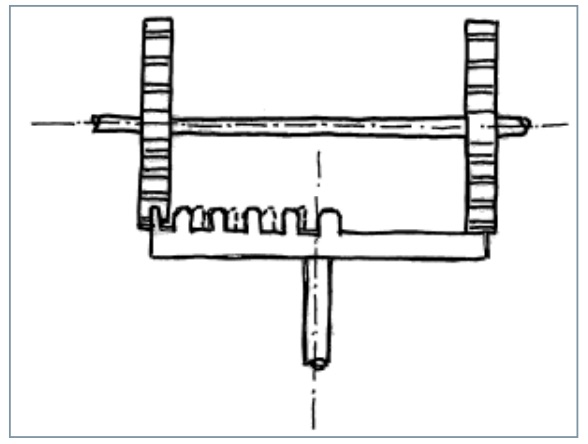

El caso quizás más conocido es el correspondiente al mecanismo R 9 del libro de Lanz y Betancourt Essai sur la composition des machines, publicado originariamente en francés en 1808 para servir de texto en la École Polytechnique de París. Dicho mecanismo se basa en un sistema de ruedas de cajales, dentada solo en la mitad de su circunferencia (Fig. 5) y, según engrane con la rueda de la izquierda o de la derecha del árbol horizontal superior, provoca en el árbol vertical el giro en uno u otro sentido. Este mecanismo que cinemáticamente parece cumplir con los requisitos necesarios para el accionamiento de prensas de husillo no puede ser empleado al efecto porque presenta incompatibilidades estructurales y dinámicas obvias.

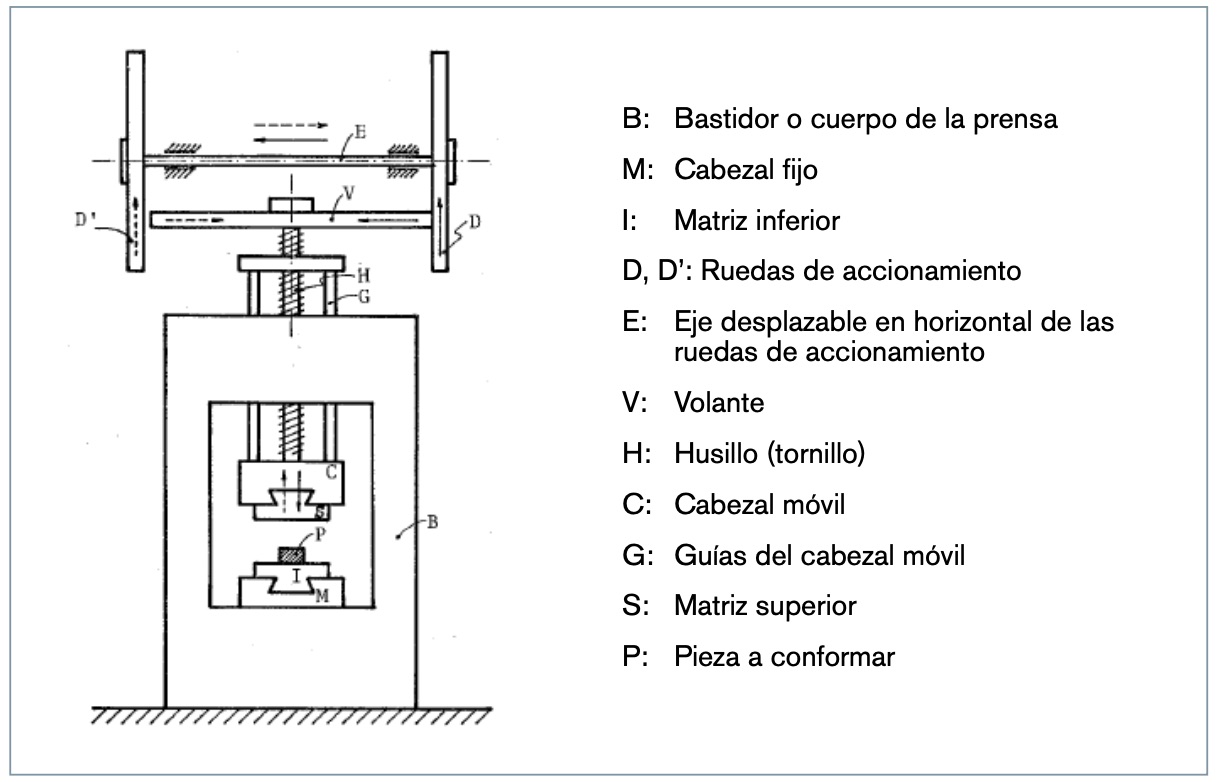

Sin embargo, los avances tecnológicos habidos en el siglo XIX [3] y, en particular, gracias a la generalización del empleo del hierro y de sus aleaciones en la construcción de máquinas-herramienta, tanto a nivel de bastidor como de sus elemento móviles, se consiguió la rigidez suficiente para hacer operativo un mecanismo basado en el fenómeno del rozamiento (o fricción). Esto dio lugar a la prensa de husillo a fricción con una configuración como la que ha llegado hasta nuestros días (Fig. 6). En efecto, esta tipología de prensas puede encontrarse en internet, tanto en el mercado de segunda mano como en catálogos online de fabricantes y distribuidores de estas prensas. Adviértase que en el croquis de la figura 6, realizado a partir del dibujo de un mecanismo del libro de Lanz y Betancourt [10], se indentifican los diferentes componentes de las prensas de husillo a fricción e incluso se incluyen indicaciones acerca de los dos sentidos de movimiento posibles.

Resulta conveniente indicar que, aunque anteriormente al siglo XIX se tuviera la idea de diseño de accionamientos basados en el empleo de ruedas a fricción, con estructuras de madera reforzadas de manera esporádica con elementos y zunchos metálicos, no resultaba posible la construcción y puesta en operación efectiva de este tipo de sistemas. De ahí que, entre otras fuentes y consideraciones, el mecanismo de accionamiento de las prensas de husillo a fricción no se viera recogido en ya citado libro de Lanz y Bethancourt, publicado inicialmente en francés en 1808 [10].

Prensas de husillo del Museo de las Reales Fábricas de Riópar

Dentro del conjunto de maquinaria disponible en el Museo de las Reales Fábricas de Riópar (MRFR), las prensas de husillo constituyen una de las máquinas-herramienta con mayor número de elementos disponibles [22] [17]. En concreto, se encuentran expuestos en el museo siete ejemplares de prensas de husillo, y se pueden considerar tres tipos de prensas de esta familia, a saber:

– Prensas de husillo manuales de volante o de manivela y contrapeso.

– Prensa de volante/de husillo a fricción Delalande.

– Prensas de husillo a fricción.

También se aprecian las dos tipologías de bastidor siguientes: Con bastidor en “C” (C-frame) con un único montante, también llamado “en cuello de cisne” o “con escote”.

– Con bastidor en “H” (H-frame) o bastidor de doble montante.

La designación dada para la identificación de estas siete prensas es la siguiente [18]:

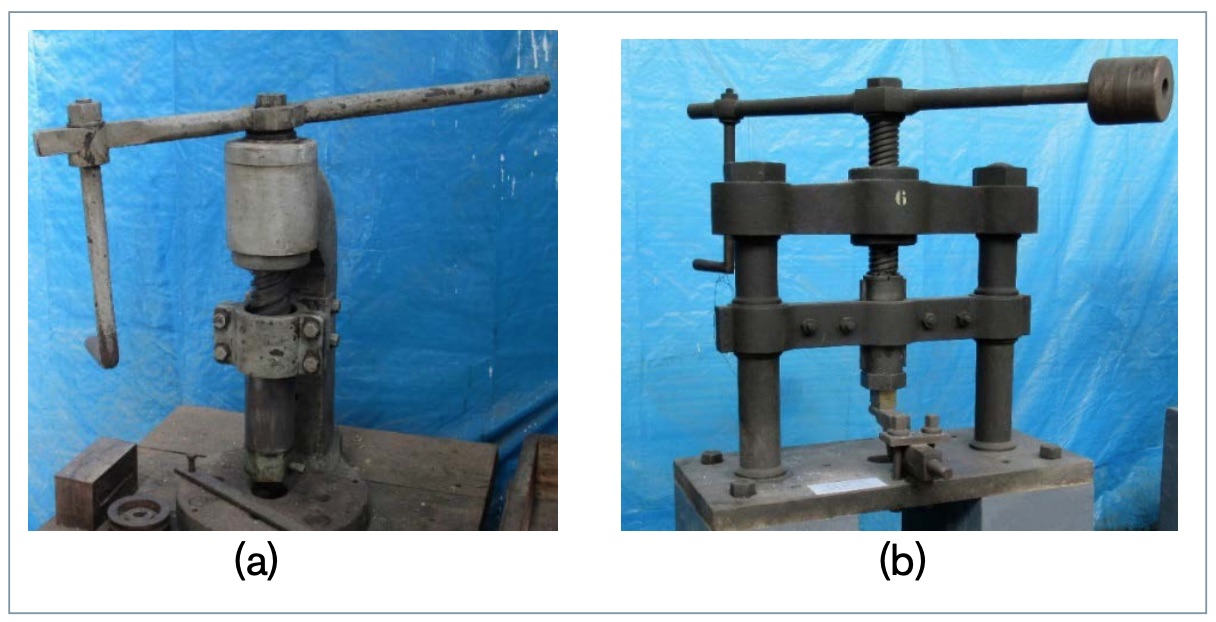

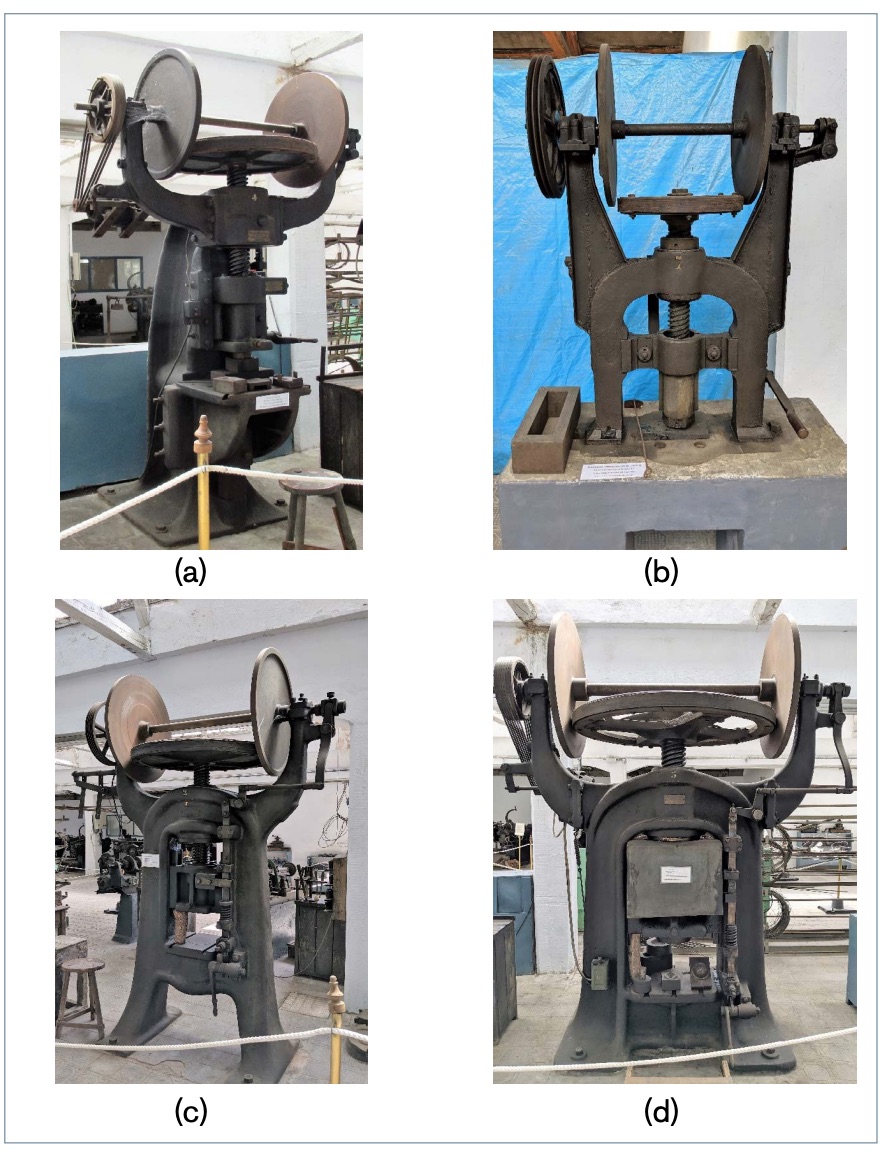

– Prensa manual de volante con bastidor en “C” (PH1, Fig. 7a).

– Prensa manual de volante con bastidor en “H” (PH2, Fig. 7b).

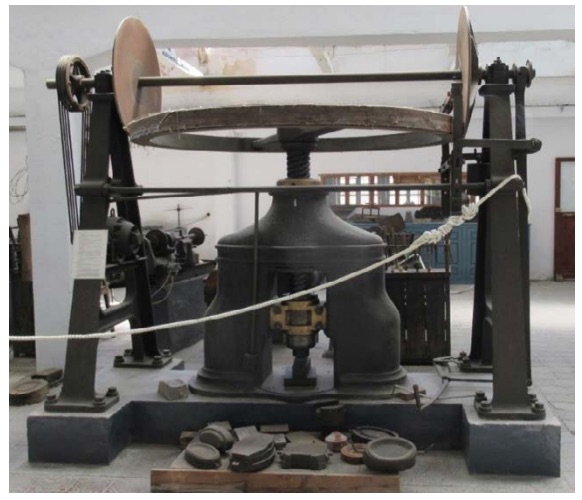

– Prensa de volante Delalande transformada a de husillo a fricción (PH3, Fig. 8).

– Prensa de husillo a fricción Weingarten con bastidor en “C” (PH4, Fig. 9a).

– Prensa de husillo a fricción nº 7 sobre banco (PH5, Fig. 9b).

– Prensa de husillo a fricción Weingarten H-70, con bastidor en “H” (PH6, Fig. 9c).

– Prensa de husillo a fricción Weingarten H-140, con bastidor en “H” (PH7, Fig. 9d).

Como puede apreciarse, la tipología que cuenta con mayor número de máquinas es la de prensas de husillo a fricción con bastidor de doble montante sobre bancada en suelo, que, por otra parte, se corresponde con la de las prensas de husillo más comunes en la producción industrial general desde finales del siglo XIX hasta la actualidad. Los campos de utilización más comunes de este tipo de prensas son la estampación en caliente y el punzonado y estampado en frío de chapa.

Prensas de husillo manuales de manivela y contrapeso

Dentro de este tipo de prensas de husillo, se encuentran expuestas al público en la nave de fabricación del Museo de las Reales Fábricas de Riópar (MRFR) los dos ejemplares presentados en la figura 7. La primera de ellas (Fig. 7a), corresponde a una máquina manual de sobremesa con bastidor en “C” y susceptible de ser manejada por un único operario.

Por su parte, la segunda prensa (Fig. 7b), con bastidor de doble montante, tiene un carácter industrial más acusado y mayor tamaño, por lo que se considera que su modo más común de funcionamiento es con dos operarios, uno responsable del accionamiento y otro del proceso de conformado de chapa (punzonado o estampado de chapa, principalmente).

En la figura 7a se aprecia la falta del contrapeso, que debería estar en el extremo derecho de la palanca-manivela. Estas prensas manuales carecen de marca y se desconoce su constructor.

Ambas prensas pueden ser fechadas en la segunda mitad del siglo XIX y su utilización en las Reales Fábricas de Riópar podría estar asociada a la realización de operaciones complementarias y auxiliares a los procesos productivos comunes de la fábrica, así como a la fabricación de piezas de pequeño tamaño.

Prensa de volante Delalande

La prensa de husillo de Delalande (Fig. 8), de la que se dispone de un único ejemplar en Museo de las Reales Fábricas de Riópar, presenta un carácter muy especial, ya que, por sus características técnicas, fecha de construcción y las evoluciones experimentadas en su accionamiento, constituye un “ejemplar único” y, por tanto, atesora (a juicio de los autores) un valor de carácter tecnológico, histórico y patrimonial importante. De hecho, de las siete prensas disponibles en el MRFR (v. Figs. 7, 8 y 9) es la que tiene un bastidor de forma y características únicas, muy similar al de prensas de volante de construcción más antigua, como son los casos de la prensa de acuñar de L’Encyclopédie (v. Fig. 3) y de las expuestas en el Museo de la Real Casa de Moneda de Segovia [6] (Fig. 4a) y en el de la Casa de la Moneda de Madrid (Fig. 4b).

Se trata de una prensa de estructura muy robusta y bastidor en “H”, con unas dimensiones exteriores de, aproximadamente, 2.500 × 3.300 × 1.600 mm; aunque con un área de trabajo relativamente pequeña, de unos 450 milímetros de ancho. Por ello, esta prensa está indicada para procesos de forja y estampación de piezas tridimensionales de tamaño medio, de barras de cierta sección y en el punzonado y estampación de pletinas de cierto grosor.

Prensas de husillo a fricción

De esta familia de prensas de husillo a fricción se dispone de cuatro ejemplares en el MRFR (Fig. 9), que se distribuyen según las dos tipologías constructivas de bastidor en “C” y de doble montante (en “H”):

Con bastidor en “C” se tiene un único ejemplar (Fig. 9a), mientras que con bastidor en “H” hay una prensa de husillo de menor tamaño que lo habitual y que, por tanto, precisa de intalación sobre banco (bancada elevada de tipo mesa) (Fig. 9b) y dos prensas con bastidor en “H” de tamaño y estructura comunes para esta tipología (Figs. 9c y 9d).

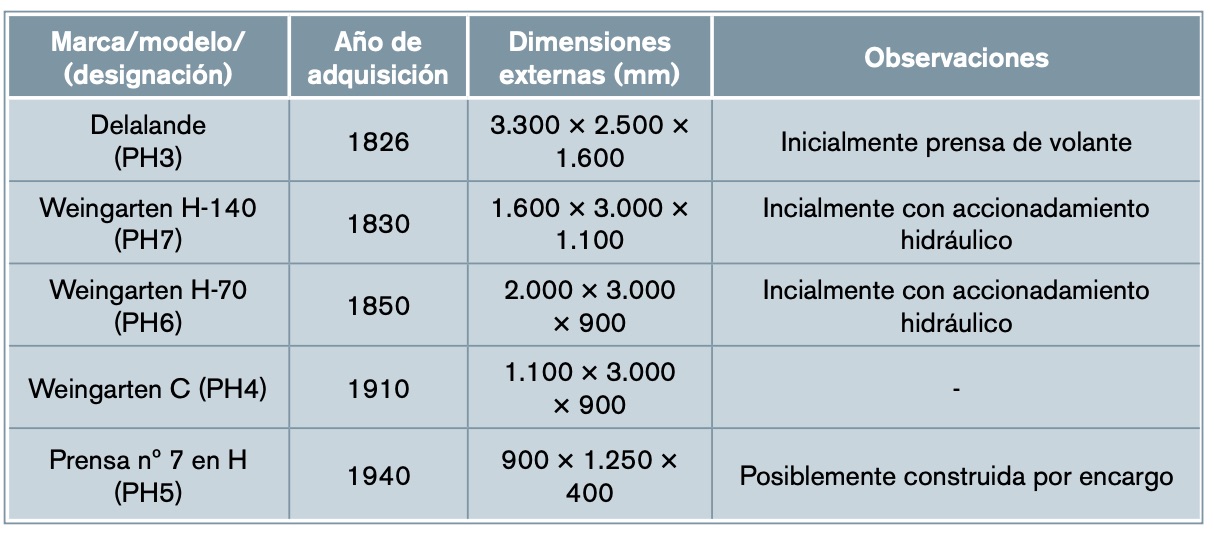

Análisis y resultados

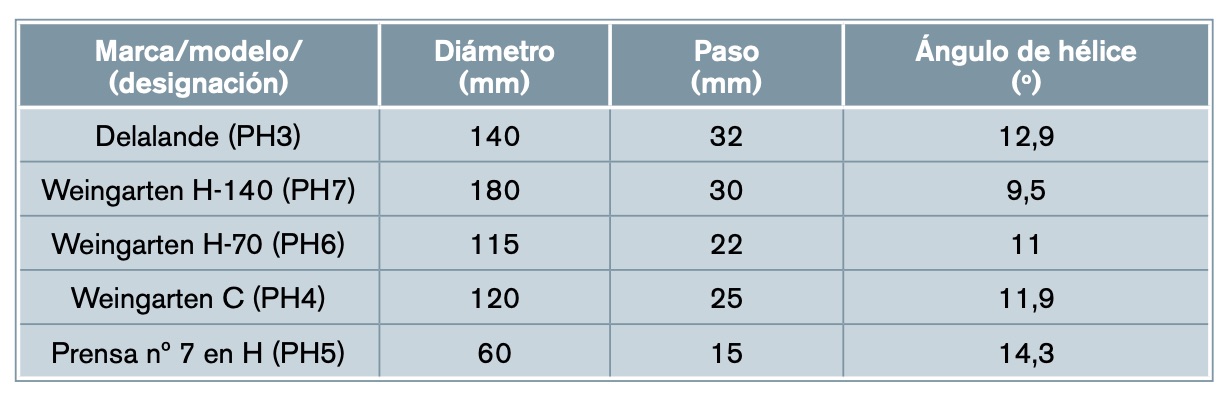

A lo largo de los apartados anteriores, ya se han realizado algunas aportaciones al conocimiento sobre estos ejemplares de máquinas-herramienta disponibles en el Museo de las Reales Fábricas de Riópar (MRFR), si bien en el presente apartado se van a reunir los principales elementos del análisis y de sus resultados en lo relativo a la tipología predominante, esto es, a las prensas de husillo a fricción. Al efecto, la tabla 1 recoge alguna información y características de los cinco ejemplares de prensas de husillo a fricción del MRFR. En dicha tabla se han ordenado las máquinas por antigüedad, teniendo en cuenta que las fechas en cursiva corresponden a valores estimados y no directamente apoyados en documentación.

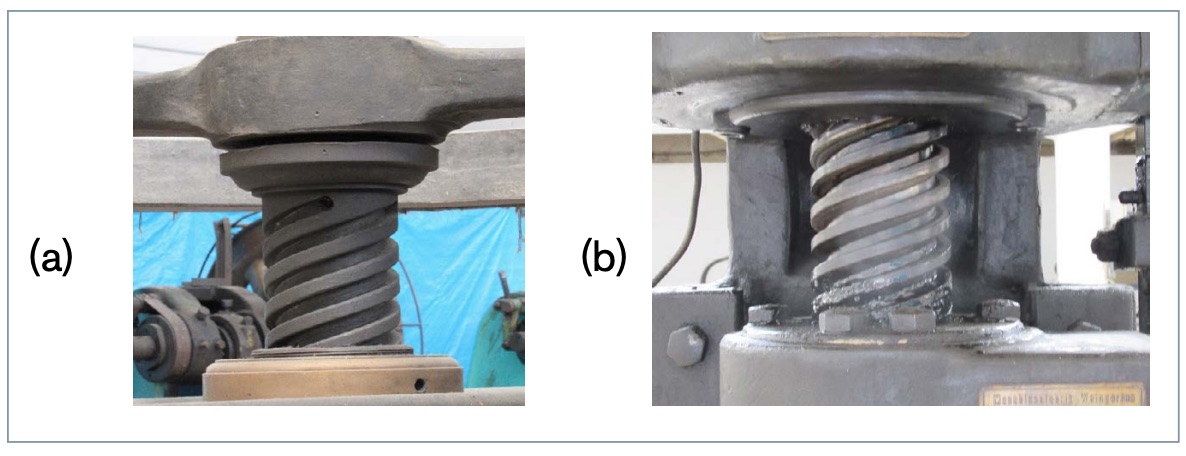

Uno de los elementos constructivos más importantes para este tipo de prensas es, precisamente, el husillo, cuyo diámetro está relacionado con los esfuerzos en servicio y el paso con las características dinámicas de la prensa. A este respecto, cabe considerar la información presentada en la tabla 2, en la que se facilita información acerca de estas dos características geométricas de los husillos de las cinco prensas de husillo a fricción aquí tratadas.

Se aprecia que el tamaño de los diámetros de los husillos es coherente con la capacidad de las prensas en los casos de los ejemplares PH7, PH6 y PH5. Sin embargo, la prensa PH4 presenta, frente a la PH6, un mayor diámetro del husillo (lo cual es aún más ilustrativo al tratarse de dos máquinas del mismo fabricante), si bien es plenamente justificable al tratarse la PH4 de una prensa de un solo montante (bastidor en “C”) y, por ello, el constructor ha querido mejorar la rigidez del conjunto mediante la utilización de un husillo más robusto. También puede llamar la atención el escaso diámetro de la prensa Delalande frente a las prensas de la marca Weingarten, pero ello se explica porque el diseño originario de la máquina Delalande es el de una prensa de volante y, por eso, la energía y las solicitaciones en servicio eran menores a los de las más modernas prensas de husillo a fricción Weingarten.

Por otra parte, se advierte de que las prensas aquí estudiadas (salvo la más pequeña sobre bancada PH5) tienen pasos grandes, entre 25 y 32 (de 1” a 1¼”), como por otra parte se aprecia visualmente en la figura 10. Recuérdese que en el roscado métrico ISO para usos generales [19], en diámetros de estos tamaños el paso de rosca es de 8 mm. También en la figura 10 puede verse el excelente estado de conservación de los husillos de las prensas Delalande (PH3) y Weingarten H-70 (PH6).

Como se ha venido indicando, la prensa Delalande (Fig. 8) es un ejemplar muy singular, cuya fisonomía difiere en gran medida del resto de las prensas de husillo a fricción (Fig. 9) existentes en el MRFR; de hecho, se asemeja constructivamente más a las prensas de volante expuestas en Museo de la Real Casa de la Moneda de Segovia y en el Museo Casa de la Moneda de la Fábrica Nacional de Moneda y Timbre de Madrid (FNMT) de Madrid (v. Fig. 4) y, en especial, con la prensa de 1803 (Fig. 4b) de este último museo. Ello es explicable por el hecho de que cuando se construyó la prensa Delalande la tipología de prensas de husillo dominante era precisamente el correspondiente al sector de la fabricación de monedas. No obstante, la prensa Delalande del MRFR es de mayor tamaño y robustez que las prensas de volante de empleo en acuñación de moneda e, incluso, de la prensa del grabado de L’Encyclopedie (v. Fig. 3) [5] que, a su vez, parece de unas dimensiones bastante superiores a las de la prensa del Museo de la FNMT de Madrid.

Por otra parte, destaca el interés de disponer de tres prensas de la marca Weingarten que cubren un periodo temporal de unos 80 años. Efectivamente, la más antigua de ellas, que es la H-140 (PH7), forma parte de las primeras realizaciones de este tipo de prensas de husillo a fricción, pero observando la figura 9d y comparándola con la figura 9c, e incluso con la 9d (más moderna y de bastidor con un único montante), se aprecia que sus características generales de diseño son prácticamente las mismas. Ello es un reconocimiento implícito del acierto del diseño original de estas máquinas en la empresa Maschinenfabrik Weingarten, del Estado alemán de Württemberg.

Conclusiones

En el Museo de las Reales Fábricas de San Juan de Alcaraz de Riópar se encuentran disponibles siete ejemplares de prensas de husillo de distintas tipologías y épocas. Dos de ellas son manuales y de menor tamaño y capacidad mecánica, y cinco del tipo de husillo a fricción, una con estructura de un solo montante y cuatro de doble montante. Esto viene a constituir una colección importante de este tipo de máquinas-herramienta, quizás la más completa e interesante del país de este tipo de prensas de husillo, y posibilita la observación y estudio de esta tipología de prensas, así como de sus principales características estructurales, constructivas y de accionamiento. A excepción de las prensas Delalande y PH5, que tienen ciertas singularidades, el resto de los modelos aún se siguen utilizando en la industria actual y pueden encontrarse en el mercado de segunda mano e incluso en algunos catálogos de fabricantes actuales. Estas prensas de husillo de la categoría de “energía limitada” han sido, durante más de cuatro siglos, la base de importantes sistemas productivos, principalmente ligados a procesos de forja, estampación, acuñación de monedas y punzonado.

Dado el interés patrimonial, tanto del conjunto de estas siete prensas como los valores individuales de algunas de ellas, principalmente en el caso de las prensas Delalande y Weingarten H-140 y la singularidad de la prensa de doble montante sobre banco, se considera que su conservación y la mejora de sus condiciones de musealización son esenciales para el mantenimiento y transmisión a las generaciones futuras de estos elementos patrimoniales muebles. También se considera que sería interesante la identificación y el estudio de otras posibles prensas de volante y de husillo a fricción exitentes en museos y espacios tecnológicos españoles y foráneos para la realización de trabajos de investigación de mayor envegadura y alcance.

También se hace un llamamiento a la mayor información a la ciudadanía de los valores patrimoniales existentes y la formación de técnicos y expertos en el conocimiento, identificación, análisis, preparación de documentación y desarrollo de proyectos en el ámbito del patrimonio industrial y campos afines [3].

Como última consideración, se indica que el presente trabajo se alinea con los dos Objetivos de Desarrollo Sostenible (ODS) de las Naciones Unidas [12] siguientes: educación de calidad e industria, innovación e infraestructura.

Agradecimientos

Los autores agradecen al Museo de las Reales Fábricas de San Juan de Alcaraz de Riópar [2] la colaboración prestada para el acceso a sus instalaciones, equipos y documentación y, en especial, a Cristina Muñiz Galdón por la información suministrada. También manifiestan su reconocimiento a la Asociación de Amigos de las Reales Fábricas de Riópar [1] y al Grupo de Trabajo sobre Patrimonio Industrial en Fabricación de la Sociedad de Ingeniería de Fabricación [7] por su apoyo constante en este campo de trabajo.

Referencias

[1]Asociación de Amigos de las Reales Fábricas de Riópar (ARFR). Enlace en internet: http://www. fabricasderiopar.com/

[2]Ayuntamiento de Riópar, Museo de las Reales Fábricas de San Juan de Alcaraz. Enlace en internet: https://riopar.es/programs/ museo-fabricas-de-san-juan-de-alcaraz

[3]Claver, J. et al., “Materiales de la 3ª edición del Máster en Análisis, Gestión y Proyectos en Patrimonio Industrial”. Programa de Formación Permanente, Universidad Nacional de Educación a Distancia (UNED), Madrid (2020).

[4]Chirac, A., “VIII Les petits métires. La fabrique de savon parfumé”. Exposition Universelle de 1867 Ilustrée, Dentu, E., Petit, P. (Eds.), tomo II, entrega 46, pág. 253. París (1867).

[5]Diderot, L, D’Alembert, J.l.R., “L’Encyclopédie ou dictionnaire raisonné des sciences, des arts et des métiers”, Nueva edición-Pellet, Ginebra (1778).

[6]García-Ahumada, F., González-Gaya, C., “The contribution of the Segovia Mint Factory to the History of Manufacuring as an example of mass production in the 16th century”, Applied Sciences 2019 (9), 5349 (2019).

[7]Grupo de Trabajo en Patrimonio Industrial de la Sociedad de Ingeniería de Fabricación (PATRIF), http://www.sif-mes.org/patrif/

[8]Junta de Comunidades de Castilla-La Mancha (JCCM), “Orden de 28 de febrero de 1991, de la Consejería de Presidencia por el que se altera la denominación actual del núcleo de fábricas de ‘San Juan de Alcaraz’ por el de ‘Riópar’ y el de ‘Riópar’ por el de ‘Riópar Viejo’, ambos del término municipal de Riópar (Albacete)”, Boletín Oficial del Estado, nº 121, de 21 de mayo, p 16226, Madrid (1991).

[9]Junta de Comunidades de Castilla-La Mancha (JCCM), “Resolución de 7 de noviembre de 2008, de la Dirección General de Patrimonio Cultural por la que se incoa expediente para declarar bien de interés cultural, con categoría de conjunto histórico, las ‘Fábricas de Metales de Riópar’, en Riópar (Albacete)”, Boletín Oficial del Estado, nº 298, de 11 de diciembre, p 49809-49814, Madrid (2008).

[10] Lanz, J.M., Betancourt, A., “Essai sur la composition des machines”, L’Imprimerie Impériale, París (1808).

[11] López del Castillo, G.: “Maquinaria de San Juan de Alcaraz” (en Vera Prieto, M. “Mirar lo propio con ojos propios”. Amigos de la Reales Fábricas de Riópar, Riópar (Albacete), 2013), pp: 249-265.

[12] Naciones Unidas (ONU): Objetivos de desarrollo Sostenible (ODS), Agenda 2030 sobre Desarrollo Sostenible, New York (2015). Enlace en internet: https://www.un.org/ sustainabledevelopment/es/

[13] Raghupathi, P.S., “Machine Tools for metal Forming”, Capítulo 8 de Handbook of Metal Forming (Lange, K., ed.), McGraw-Hill, New York (1985).

[14] Real Academia Española, “Diccionario de la Lengua Española” (DLE), 23ª edición, Edición del Tricentenario, Real Academia Española (RAE), Madrid (2014), https://dle.rae.es/

[15] Rojas-Sola, J.I. et al., “Aproximación al conocimiento tecnológico de los sistemas de prensado en las antiguas almazaras”, Actas del VIII Congreso Internacional de Ingeniería Gráfica “Devenir gráfico” sobre patrimonio Geológico y Minero, vol. II, 51-66, Publicaciones de la Universidad de Jaén, Jaén (1996).

[16] Sebastián, M.A., “Guiones de Prácticas de Tecnología Mecánica. Guión nº 14.- Martillos y prensas para conformado por deformación”, E.T.S. de Ingenieros Industriales de la Universidad Politécnica de Madrid(UPM), Madrid (1982).

[17] Sebastián, M.A., Vera, M., Galán,A., Claver, J., “Identificación, clasificación y aproximación al análisis de las máquinas-herramienta de las Reales Fábricas de San Juan de Alcaraz (Riópar, Albacete)”, Actas del XVIII Congreso Internacional sobre Patrimonio Geológico y Minero, 10 p, SEDPGYM y Centro Asociado de la UNED en Ponferrada, Ponferrada (León) (2019).

[18] Sebastián, M.A., Claver, J. Vera, M.; Galán, A., Sevilla, L., “Análisis técnico-patrimonial de las prensas de husillo de las Reales Fábricas de San Juan de Alcaraz de Riópar”, 22 International Conference on Industrial Heritage, INCUNA, Gijón (Asturias) (2020).

[19] UNE 17702:2002, “Rosca métrica ISO para usos generales. Serie general de diámetros y pasos”, Asociación Española de Normalización UNE, Madrid (2002).

[20] UNESCO, “Sistema de gestión hidráulica del Alto Harz”, Incripción 623 en la Lista de la UNESCO (1992).

[21] Vera, M. (coord.), “Mirar lo propio con ojos propios”, Amigos de la Reales Fábricas de Riópar, Riópar (Albacete) (2013).

[22] Vera, M., “Patrimonio industrial y musealización: Fábricas de San Juan de Alcaraz (Riópar, Albacete)”, Tesis Doctoral, Universidad de Castilla-La Mancha, Cuenca (2015).

[23] Vera, M., “El conjunto histórico de las Fábricas de Metales de Riópar”, Vídeo-clase del Máster en Análisis, Gestión y Proyectos en Patrimonio Industrial, Universidad Nacional de Educación a Distancia, Madrid (2020). En YouTube: https://www.youtube.com/ watch?v=8kgDabRk8ZQ&feature=youtu.be