Autómata para conformado por líneas de calor

Proyecto de la empresa Tesol galardonado con el Premio Innovación Tecnológica 2002 del Consello Galego de Enxeñeiros Técnicos Industriais

Introducción

Con el propósito de conseguir piezas con formas determinadas, la técnica, a lo largo de la historia, ha proporcionado una serie de métodos o herramientas precisas para dotar a una pieza de la forma necesaria para el fin que ha sido diseñada.

Los procesos de conformado por medios mecánicos, entre los que podemos destacar la plegadora, el cilindro, la prensa, etc., y los más recientes sistemas de conformado por aplicación de calor, son sistemas que podemos encontrar en todos los ámbitos de la industria.

El sistema que nos ocupa, el conformado por líneas de calor, es una técnica de reciente aplicación, en la que por medio de un foco de calor y un foco refrigerante aplicados de una manera determinada, se consigue generar una serie de dilataciones y contracciones en la pieza que van a dar lugar a que la pieza se vaya conformando de la manera deseada.

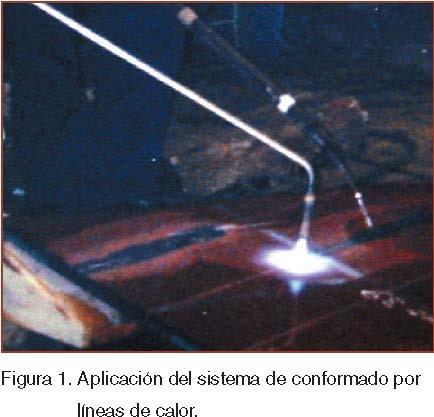

Dicha técnica se empieza a aplicar de manera manual mediante la aplicación de calor con un soplete y su posterior enfriamiento por medio de un suministro de agua fría. (figura 1)

El operario se encarga de ir moviendo el soplete a lo largo de la zona a calentar y posteriormente aplica el agua de refrigeración. Esto lleva consigo una serie de inconvenientes tales:

– Movimiento de la fuente de calor no uniforme.

– La distancia de la fuente de calor a la pieza no se mantiene constante.

– El enfriamiento no se produce de manera uniforme.

– Un número elevado de horas de trabajo.

Dado que el éxito o el fracaso de este sistema de conformado radica en la correcta aplicación del calor y del enfriamiento, debido a la aplicación de forma manual, es preciso contar con personal altamente cualificado para conseguir las formas deseadas, sin deterioro aparente de las características mecánicas del material empleado.

Objeto

Con el propósito de conseguir mejoras en la aplicación del sistema de conformado por líneas de calor, desde el punto de vista de calidad del proceso y economía del mismo, Tesol, S.L. se ha planteado la aplicación de este sistema de conformado por líneas de calor de modo automatizado, para conseguir entre otras, las siguientes ventajas:

– Aplicación uniforme del calor y del enfriamiento.

– Desplazamiento constante a lo largo de la línea de calor.

– Sistema ligero y de fácil manejo.

– Mejora de las condiciones de trabajo del operario

– Reducción de costes

– Mejora de la calidad del sistema.

Para ello, se ha centrado en el diseño, fabricación y puesta a punto de un autómata para el conformado por líneas de calor.

Ámbito de aplicación

El sistema de conformado por líneas de calor se emplea fundamentalmente en el sector naval (astilleros e industria auxiliar de los mismos) pero el sistema puede ser de aplicación en todos los sectores de la industria donde sea necesario la elaboración de piezas o elementos con una curvatura o forma determinada.

Descripción del proceso

Introducción

El fundamento del sistema de conformado por líneas de calor se basa en el fenómeno que se produce cuando aplicamos calor a elevadas temperaturas sobre un objeto metálico, es decir esa aplicación de calor produce una deformación posterior, por lo que utilizando este fenómeno, de manera controlada y estudiada, se puede provocar una serie de deformaciones en la chapa hasta conseguir la curvatura necesaria.

A continuación explicaremos de manera detallada todos los aspectos influyentes en el citado sistema.

Fenómenos en la aplicación del calor

Como describíamos anteriormente, cuando aplicamos calor a elevadas temperaturas sobre un objeto metálico, obtenemos como consecuencia de la aplicación del calor una deformación permanente en el objeto.

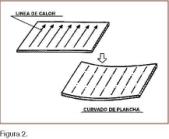

Si la aplicación del calor sobre una chapa, se realiza de forma lineal (figura 2), el efecto de deformación que se produce, se traduce en una distorsión angular respecto a la línea de aplicación del calor. De este modo si nosotros aplicamos calor sobre un determinado numero de líneas paralelas y equidistantes sobre una chapa, conseguimos el mismo efecto de curvado que se consigue empleando los rodillos de un cilindro.

El aprovechamiento de este fenómeno, tras su estudio teórico y práctico, ha sido desarrollado de manera eficaz para su empleo en la construcción naval, donde en determinadas zonas del buque se necesitan chapas de forro con formas difíciles de conseguir por los medios de conformado mecánico.

Distorsión angular y contracción

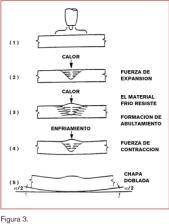

El material dilatado por el calor encuentra una oposición a desarrollarse en el sentido transversal a la línea de aplicación del calor, al ser obstaculizado por las zonas frías de la chapa.

Por el contrario, el calor puede deslizarse mas fácilmente hacia la superficie superior de la plancha, creando una ligera convexidad que aumenta el espesor de la chapa en ese punto.

El enfriamiento rápido hace solidificar la convexidad de la zona calentada, mientras que el espesor en exceso permanece, lo que ocasiona una contracción en sentido transversal que provoca tensiones internas, que van a ocasionar una distorsión angular o giro. (figura 3)

Penetración del calor

En el sistema de conformado por líneas de calor, es necesario conocer la penetración de calor que produce la máxima distorsión angular. (figura 4)

La distorsión angular óptima se origina teóricamente cuando la penetración alcanza el eje neutro de la chapa, pero la contracción que se produce es superior a lo aconsejable, por lo que en la práctica conviene trabajar con penetraciones ligeramente inferiores, aun a costa de reducir la distorsión angular producida.

De las aplicaciones experimentales del proceso se deduce:

A velocidades bajas (mayor penetración del calor) la contracción total es grande y el efecto de curvado pequeño.

A velocidades elevadas (menor penetración del calor) la contracción es menor pero el efecto de curvado aumenta hasta llegar a un máximo y luego disminuye gradualmente.

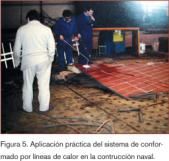

Figura 5. Aplicación práctica del sistema de conformado por líneas de calor en la construcción naval

Factores que favorecen el curvado Temperatura

Cuanto más elevada sea la temperatura, mayor será la distorsión angular. Sin embargo, existen una serie de limitaciones en su aplicación, debido a los cam-bios microestructurales y tensiones internas que se pueden producir en el acero, teniendo influencia directa sobre las propiedades mecánicas del mismo, especial-mente la resistencia al impacto (resiliencia).

Por lo tanto la temperatura a emplear dependerá de la calidad del acero a conformar; en los acero empleados comúnmente el la construcción naval, se suele emplear una temperatura de 650 ºC, cuando se enfría con agua, y una temperatura de entre 800 y 900 ºC cuando se enfría con agua y aire.

Experimentalmente se ha demostrado que las calidades más usuales de aceros empleados en la construcción naval en la actualidad (Naval A y AH), pueden trabajarse hasta los 650 ºC realizando el enfriamiento con agua, sin producir cam-bios estructurales y de propiedades mecánicas del acero.

Refrigeración por agua

La refrigeración por agua de la zona calentada aumenta la eficacia y operatividad del proceso, actuando de las siguientes maneras:

Acelerando la contracción del material, asegurando que ocurra durante el conformado de la chapa. Elimina la posibilidad de que la chapa se considere finalizada antes de terminar el mecanismo de contracción.

Mantiene a baja temperatura el resto de la chapa, aumentando la efectividad del curvado. Esto se produce ya que el rendimiento del mecanismo es directamente proporcional al gradiente de tem-peraturas entre el foco caliente (llama) y el foco frío (chapa).

Autómata para conformado por líneas de calor

Descripción

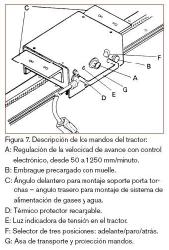

El autómata objeto de este desarrollo, consta de un sistema de translación sobre unos raíles flexibles de aluminio, con regulación electrónica de la velocidad de desplazamiento, dotado de un sistema capaz de portar 2 torchas de modo simultáneo, con su sistema refrigeración independiente para cada torcha, montadas sobre palpadores mecánicos de altura; sistema de alimentación de gases de calentamiento y agua de refrigeración para cada torcha.

De este modo, se consigue una aplicación uniforme, tanto del calor, como de la refrigeración, garantizando un desplazamiento uniforme a lo largo de las líneas de calor.

La utilización simultánea de ambas torchas permite la ejecución de dos líneas de calor en el mismo tiempo, llevando consigo una reducción considerable en la aplicación del sistema de conformado por líneas de calor.

Carro tractor y raíles de desplazamiento

El sistema de desplazamiento del autómata es un tractor ligero y robusto, montado sobre un raíl de aluminio flexible con imanes para su correcto montaje y fijación a la pieza a conformar. (figura 6).

La transmisión se realiza mediante piñón, en el tractor, y cremallera en el raíl flexible de aluminio.

El tractor dispone de embrague de accionamiento manual, con muelle precargado de liberación rápido del piñón, para permitir el desplazamiento de modo manual a lo largo del raíl, así como para el montaje del tractor sobre el raíl.

El raíl flexible de 2.37 m con 4 imanes dobles de 50 kg de agarre cada uno, permite adaptarse a curvaturas de radio 6 m con lo que permite adaptarse a las chapas a conformar con plena garantia. (figura 8)

Sistema de alimentación de gases y agua de regrigeración

Para el suministro de los gases de calentamiento (oxigeno y propano/acetileno/crylene) y el agua de refrigeración, sobre el ángulo trasero del tractor va montado un colector compacto de aluminio con tres entradas (gases y agua), dotadas de las conexiones necesarias para su conexión al suministro de fluidos, y 2 salidas por cada entrada, para proporcionar mediante latiguillos flexibles y de modo independiente, los fluidos a las antorchas. En cada salida se dispone de una válvula para regulación de presión y caudal.

El diseño de este colector se ha optimizado al máximo para conseguir en el mínimo espacio y con el mínimo peso tener todas las salidas y entradas necesarias. (figura 9)

Sistema portatorchas y cremallera

En el ángulo delantero del tractor se dispone del sistema portatorchas, dotado de piñón de ajuste sobre cremallera dentada, para una colocación precisa de las antorchas. Sobre la cremallera dentada, de 500 mm de longitud, van montados los soportes de las torchas, dotadas de regulación a través de piñón dentado. (figura 10)

De este modo podemos disponer las torchas en la ubicación necesaria para aplicar las líneas de calor.

En uno de los extremos de la cremallera se ha dispuesto un soporte para soportar el sistema cuando se emplean las dos torchas montadas en el mismo lado.

Sistema de control de altura y orientación de la torcha

Para un control preciso de la altura del soplete a la chapa, el autómata dispone de un sistema de control de altura que consiste en un palpador mecánico de control de altura, que es el encargado de transmitir las variaciones de altura de la chapa a los sopletes, con el fin de garantizar en todo momento una altura uniforme.

Asimismo, en el palpador, disponemos de un control de altura manual, para fijar la distancia del soplete a la chapa. Una vez fijada esta altura, ante cualquier variación, el palpador transmite la corrección de altura necesaria. (figura 11)

Asimismo disponemos de un sistema de giro para poder orientar la antorcha, una vez que las chapas van cogiendo curvatura, de tal modo que siempre ataca-mos sobre la perpendicular de la línea de curvatura.

Sistema de calentamiento y refrigeración

En sistema portatorchas va dispuesto un soplete de calentamiento con boquilla multillama para conseguir una óptima distribución del calor. (figura 12)

La boquilla multillama asegura una óptima distribución del calor en la zona a calentar.

La regulación precisa de la llama se realiza mediante una correcta distribución de oxígeno y gas, a través de las válvulas instaladas en el colector para tal fin.

El sistema de refrigeración consta de una alimentación de agua fría, que crea una cortina de agua a la distancia adecuada, para actuar como efecto acelerador en la contracción de la chapa y así asegurar un correcto conformado. (figura 13)

Al igual que el sistema de gases, la regulación del caudal de agua de refrigeración se realiza mediante la regulación de las válvulas de agua en el colector.

Sistema de refrigeración de la unidad tractora

Con el fin de minimizar el efecto del calor sobre los elementos mecánicos y electrónicos de la unidad tractora, se ha dispuesto de un sistema de refrigeración por agua alrededor de la unidad tractora, alimentado por el sistema de refrigeración del autómata. (figura 14)

Conclusiones

Como conclusión, podemos citar que con la aplicación de este sistema automatizado, podemos obtener ventajas desde los siguientes puntos de vista:

1. Calidad de la aplicación del sistema:

– Aplicación uniforme tanto del calor como de la refrigeración.

– Desplazamiento uniforme, gracias a la velocidad de desplazamiento regulada electrónicamente.

– Altura constante de soplete a la chapa.

– Aumento de la calidad de los trabajos de conformado.

– Debido a la constancia en la aplicación del calor y la refrigeración, el sistema asegura una correcta ejecución del conformado, así como garantiza que las condiciones microestructurales y las propiedades mecánicas del material a conformar, no sufren cambios importantes.

2. Mejora de las condiciones de trabajo:

– Reducción del esfuerzo del operario, al tratarse de un autómata ligero y de fácil manejo.

– El personal encargado de realizar estas labores, lo puede realizar tras un breve tiempo de adiestramiento.

3. Reducción de costes:

– Al tratarse de un sistema que aplica calor sobre dos líneas de modo simultáneo, podemos estimar la reducción de los costes en un 60% frente al tiempo empleado de forma manual.