Utilización de composites de matriz polimérica en la fabricación de automóviles

Los materiales compuestos se han impuesto en la industria del automóvil por sus propiedades de resistencia y ligereza

La alternativa de los materiales compuestos

Los materiales compuestos (composites) están formados por dos o más materiales de diferente naturaleza que, al combinarse, dan como resultado la mejora de las propiedades que tienen por separado (efecto sinérgico). En general, se habla de dos constituyentes básicos, la matriz y el refuerzo, a los que se le pueden sumar aditivos como componentes minoritarios para mejorar alguna de las propiedades específicas.

Los materiales compuestos suelen clasificarse en función de la naturaleza de la matriz. Así, se distinguen entre materiales compuestos de matriz metálica, cerámica y polimérica. Será a estos últimos a los que hagamos referencia en este artículo. El gráfico de la página siguiente muestra los constituyentes básicos de los materiales compuestos (figura 1).

Los primeros materiales compuestos comenzaron a utilizarse durante la segunda guerra mundial, en especial en la construcción de aeronaves. En pocos años fue incrementándose exponencialmente el conocimiento acerca de los, lo que permitió abarcar nuevas aplicaciones gracias a sus excelentes cualidades.

En la fabricación de las carrocerías interviene todo un conglomerado de materiales de muy diversa naturaleza, como aceros aleados, plásticos reforzados, vidrios, etc., cada uno con un cometido y perfectamente integrados entre sí.

Del mismo modo, en el diseño de componentes mecánicos se utilizan tanto metales convencionales o aleaciones especiales como plásticos con y sin refuerzo (termoestables, termoplásticos), aprovechando sus ventajas específicas en cada caso.

En España, la industria del automóvil utilizaba como media en 1957 entorno a 1.1 kg de materiales de naturaleza plástica, cifra que subió hasta los 50 kg en 1970. En la actualidad, aproximadamente el 30 % del peso del vehículo es plástico.

Matriz polimérica y fibras de refuerzo

La necesidad de reducir peso e incrementar la funcionalidad, combinada con mínimo mantenimiento en automoción, aeronáutica y otras aplicaciones ha permitido el desarrollo de los plásticos reforzados con fibras (FRP´s). Estos materiales se caracterizan por una alta resistencia y rigidez y por su bajo peso, propiedades que resultan ser superiores en muchos casos a las de los materiales metálicos.

Adicionalmente, la relación entre la resistencia a la fatiga y el peso es excelente.

Por tanto, estos materiales han reemplazado a los convencionales como componentes resistentes o estructurales en un gran número de aplicaciones.

Los materiales compuestos de matriz polimérica combinan una matriz plástica con fibras de vidrio o de carbono. Sus atractivas propiedades les hace ser competitivos con otros materiales del mercado, tal y como se ha puesto de manifiesto, entre otros eventos, en las sucesivas ediciones de la Feria Internacional del Plástico y del Caucho.

Es el refuerzo fibroso el que consigue dotar al material compuesto de la resistencia mecánica adecuada, mientras que la matriz aporta elasticidad, resistencia química y térmica, y, sobre todo, bajo peso. Raras veces los refuerzos se presentan en forma de partículas; lo normal es que se trate de fibras, que pueden ser cortas o, según las prestaciones exigidas al material resultante. La tabla 1 resume las características más importantes y las aplicaciones de las fibras utilizadas normalmente.

Sin duda alguna, es la fibra de vidrio el refuerzo más utilizado en la fabricación de materiales compuestos de matriz polimérica. Esto es posible gracias a sus buenas características, entre las que citamos:

-excelente adherencia fibra-matriz

-resistencia mecánica específica (resistencia a tracción/densidad) superior a la del acero en la dirección de la fibra

-buenas propiedades dieléctricas

-incombustibilidad

-estabilidad dimensional

-débil conductividad térmica

-buena resistencia a los agentes químicos

-fácil procesamiento

-propiedades isótropas

En cuanto a las matrices, se trata de resinas termoestables orgánicas de poliéster, viniléster, fenólicas, epoxi y poliuretano. Las resinas de poliéster representan en torno al 75% del total. Dentro de ellas, las más utilizadas son las ortoftálicas, las isoftálicas y las bisfenólicas.

Las funciones de la matriz se centran en:

-fijar las fibras, de acuerdo con la geometría deseada

-transmitir los esfuerzos a las fibras

-proteger a las fibras de los esfuerzos de compresión

–proteger a las fibras de los agentes externos

Los procesos de conformación utilizados son numerosos (inyección, extrusión, etc.) y dependen tanto de la naturaleza termoplástica o termoestable del material, como de la propia aplicación concreta (forma de la pieza, prestaciones deseadas, imperativos de producción, etc.). En el caso de fabricación de tubos de plástico reforzado con fibras de vidrio, el procedimiento más común es el representado en la figura 2, conocido como bobinado o filament winding.

Sectores de aplicación

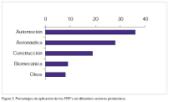

La producción de materiales compuestos se ha ido incrementado a un fuerte ritmo, en torno al 5-6% anual, tendencia que previsiblemente se mantendrá a corto y medio plazo. Los campos de aplicación llegan a ser innumerables, destacando la construcción de automóviles, la aeronáutica, la construcción (mecánica y civil) y la biomecánica, donde están compitiendo con otros materiales de manera muy satisfactoria e incluso han llegado a utilizarse en exclusiva.

A pesar de todo, en comparación con los metales y los materiales compuestos de matriz metálica, la cuota de mercado en términos globales es todavía pequeña, del orden de 30:1 en Europa (figura 3).

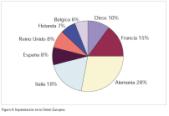

El grado de implantación de estos materiales es muy diferente de unos países a otros, incluso dentro de la propia Unión Europea, tal y como queda reflejado en la figura 4.

La industria del automóvil

La reducción de peso es una constante preocupación desde la crisis energética sufrida en la segunda mitad del siglo XX. Este objetivo está, si cabe, más presente que nunca en la industria del automóvil, gracias a la exigente normativa ambiental de la que nos venimos dotando en los últimos años. Por esta razón, los fabricantes necesitan aligerar el peso de los vehículos para mejorar el rendimiento de combustible y cumplir los requerimientos sobre emisiones contaminantes. De forma general, un 10% en la reducción del peso permite un ahorro en con-sumo de combustible de un 6 a un 8%. Ahora bien, los vehículos no deben ofrecer únicamente bajo peso, sino también seguridad y, al mismo tiempo, precios de mercado competitivos.

La solución del problema afecta a todos y cada uno de los elementos que integran el automóvil, en particular a la carrocería, pues le corresponde una parte importante del peso final. Desde este punto de vista, se van adoptando diferentes alternativas tecnológicas, difundidas por los propios fabricantes o por la tienen industria auxiliar. Destacan los siguientes:

•la soldadura láser, como técnica de unión de componentes metálicos

•la hidroconformación en la elaboración de paneles y elementos estructurales

•la tecnología híbrida, que permite realizar aplicaciones mixtas metal-plástico

•los paneles tipo sandwich, con buenas características resistentes y aislantes

•los materiales plásticos

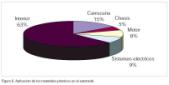

-Sin duda alguna, los materiales plásticos, en sus diferentes versiones, una gran difusión en la industria del automóvil. En Francia, por ejemplo, sólo este sector consume más de la tercera parte de la producción de materiales compuestos de matriz polimérica y, a nivel mundial, más de una cuarta parte. La elección de materiales compuestos de matriz polimérica para el diseño de un componente específico de un automóvil depende del rango de solicitaciones mecánicas a las que va a estar sometido, de la estabilidad dimensional requerida, de la resistencia a los agentes atmosféricos, además de aspectos estéticos, posibilidad de reciclado y costes de producción (figura 5).

Entre las aplicaciones en la industria del automóvil podemos citar:

-Elementos de carrocería: paneles exteriores de revestimiento (puertas, aletas, capós, carenados), embellecedores (alerones, tapacubos), elementos de defensa (paragolpes, cantoneras), rejillas.

-Componentes mecánicos: cierres, juntas, cojinetes, componentes del motor, elementos de unión.

-Instalaciones: climatización, refrigeración, eléctrica.

-Habitáculo: salpicadero, paneles interiores, mandos.

La figura 6 muestra la contribución de los materiales plásticos, reforzados o no, al diseño de los diferentes componentes y sistemas de un automóvil.

El empleo de aleaciones poliméricas y de plásticos reforzados con fibra de vidrio en la fabricación de paneles exteriores de la carrocería permite obtener piezas con una calidad óptima al final de la línea, un acabado superficial clase A –apto para ser pintado–, y estrechas tolerancias de fabricación. Se trata de materiales capaces de soportar temperaturas entre 1.700 ºC y 1.900 ºC sin presentar deformaciones ni inestabilidad dimensional ni variaciones en la apariencia superficial. La utilización de resinas conductoras hace posible pintar estos componentes con la propia carrocería, incluidas la fases protectoras de cataforesis, mediante un proceso de pintura convencional. Otra posibilidad que ofrecen los plásticos es la obtención de piezas con el color definitivo en la operación de moldeo, y así se evitan posteriores tratamientos de pintura.

En resumen, las ventajas de la utilización de los materiales compuestos de matriz polimérica en el sector del automóvil son éstos:

-importante reducción de peso (hasta el 50%) y mejora de prestaciones – menores costes de fabricación

-mayor resistencia a la abrasión y al desgaste (interesante en cojinetes y casquillos)

-buen comportamiento ante cargas dinámicas (amortiguación)

-absorción de impactos sin deformación apreciable

-resistencia a agentes químicos (combustible, refrigerante, etc.)

-resistencia a la corrosión

-aislamiento térmico

-funcionalidad estética

-aerodinámica (facilidad de moldeo y conformación)

-flexibilidad en el diseño

A modo de ejemplo, un laminado de resina epoxi reforzado con fibra de vidrio puede diseñarse con una relación de resistencia-peso nueve veces superior a una fabricada con acero. De esta manera es posible diseñar componentes con propiedades predecibles y controlables.

Mecanizado de componentes

La utilización de los plásticos reforzados con fibras requiere el desarrollo de procesos de fabricación adecuados para obtener componentes mecánicos con las características dimensionales deseadas. El mecanizado de los FRP´s difiere del mecanizado convencional de los metales en que los plásticos reforzados con fibras son materiales anisótropos y heterogéneos. Las propiedades físicas y térmicas de las fibras y de la matriz polimérica son diferentes, y dependen en gran medida del tipo de fibra, del contenido o porcentaje de fibra, de la orientación de la fibra y de la variabilidad en la propia matriz. Esta circunstancia tiene una gran influencia en la maquinabilidad y en el comportamiento tribológico de estos materiales.

Por tanto, la presencia de las fibras condiciona los procesos de mecanizado (torneado, taladrado, fresado) tanto en la selección de las herramientas de corte (generalmente de carbonatos sinterizados o de diamante policristalino) como en el control de los parámetros procesuales y de las condiciones funcionales de corte (velocidad de corte, velocidad de avance, profundidad de pasada) y, por supuesto, en el grado de acabado final. A título orientativo, podemos decir que para conseguir acabados superficiales adecuados para los requerimientos de componentes mecánicos (equivalentes a las calidades IT7 e IT8) es preciso trabajar con velocidades de avance bajas (<0.1 mm/rev) y velocidades de corte por encima de 250 m/minuto.

La aplicación de fluido de corte durante el proceso de mecanizado puede originar absorción en la matriz polimérica, y producir alteraciones dimensionales de las piezas y modificación de sus propiedades mecánicas. En consecuencia, el proceso de mecanizado se debe desarrollar sin refrigeración.

Las operaciones de mecanizado presentan particularidades en función de las aplicaciones concretas. Por ejemplo, en el caso del torneado de tubos para elaborar casquillos o piezas de acoplamiento, se hace necesario diseñar dispositivos de fijación adecuados a fin de evitar la generación de vibraciones que afectarían negativamente al proceso de mecanizado. Un dispositivo de fijación sencillo puede consistir en una barra maciza de aluminio, a la que se une el tubo con tornillos distribuidos uniformemente en su periferia (figura 7).

Tal vez sea el PEEK (polieteretercetona) el material compuesto de matriz polimérica reforzado con fibras con más posibilidades de desarrollo en la fabricación de componentes mecánicos y en otras aplicaciones diversas. Presenta unas excelentes cualidades mecánicas, químicas y térmicas.

Perspectivas y desarrollo

Como se ha podido comprobar, los materiales compuestos de matriz polimérica presentan un conjunto de cualidades muy deseables para su uso en la industria del automóvil y que se resumen básicamente en su funcionalidad.

No obstante, son materiales todavía “muy jóvenes”, y queda mucho trabajo por hacer en caracterización y normalización que permitan evaluar de manera satisfactoria todas sus prestaciones, desarrollar los medios y los procedimientos para caracterizar los productos y validar las tecnologías de reciclaje. Se trata, pues, de importantes retos de innovación y desarrollo no sólo en el sector de la automoción.

Una de las líneas de trabajo más prometedoras la constituyen la conformación y el mecanizado de componentes pequeños (micromecanizado), dado que estos materiales tienen gran aplicación a esta escala.

Por otro lado, de acuerdo con el Real Decreto 1383/2002, de 20 de Diciembre, sobre gestión de vehículos al final de su vida útil (transposición de la del Parlamento Europeo), a partir de 2006 el 85% del peso de los vehículos deberá ser reciclado. En la actualidad no existe una solución técnica plenamente operativa y económicamente viable para reciclar los materiales compuestos que se utilizan en los automóviles. Existen algunas plantas de reciclado operativas, pero se requieren grandes esfuerzos de investigación en la línea de integración medioambiental de estas nuevas tecnologías.

La valorización de los plásticos termoestables puede pasar por la trituración y la molienda con objeto de obtener polvos y fibras. Los polvos podrían incorporarse nuevamente al proceso de producción como cargas, mientras que las fibras podrían encontrar aplicación en el refuerzo de cementos, asfaltos, etc. Los materiales compuestos de naturaleza termoplástica plantean menos problemas para su reciclado.

Los materiales plásticos en general, y los FRP´s en particular presentan buena aptitud para ser reparados por diferentes procedimientos. Los termoplásticos se pueden soldar o permiten utilizar adhesivos adecuados, mientras que los termoestables deben ser reparados mediante la aplicación de resinas y mantas de fibra de refuerzo, o bien masillas de poliéster reforzadas.

Así pues, los talleres de reparación tienen que convertirse en verdaderos centros tecnológicos, con profesionales altamente cualificados y equipamiento de vanguardia para afrontar las exigencias que imponen los nuevos materiales y tecnologías que incorporan los automóviles.

Por otra parte, aprovechamos la ocasión para destacar, en la línea seguida en otro artículo del número 247 de Técnica Industrial, que el sector del automóvil ofrece muchas y atractivas posibilidades de trabajo para los profesionales de la ingeniería industrial, circunstancia que debería tenerse en cuenta a la hora de definir los nuevos perfiles de ingeniero (“ingeniero de vehículos”, itinerario propio de especialización…) dentro del proceso de armonización del espacio europeo de educación superior en el que estamos inmersos.

Bibliografía

Losilla, F., Mata, F. y otros. (2001), Monografías didácticas del curso Tecnologías del automóvil, Asociación de Antiguos Alumnos de la Escuela Universitaria Politécnica de Almadén.

Mata, F. (2003). Influencia de los procesos de reparación en las propiedades de los materiales de las carrocerías. Análisis de reparabilidad y selección del procedimiento adecuado. Actas del IX Congreso de Ciencia y Tecnología Metalúrgicas, Madrid.

Mata, F., Davim, J.P. (2003), An investigation about the precision turning fiber reinforced plastics (FRP´s) with diamond cutting tools using multiple analysis regression, Actas del II Congreso Ibérico de Tribología, Valencia.

Krishan, K. (1998), Composite materias. Science and engineering, Ed. Springer.

Jahanmir, S., Ramulu, M., Koshy, P. (1998) Machining of ceramics and composites, Marcel Dekker Inc., New York.

Agueda, E., García, J.L. y otros. (1998), Elementos metálicos y sintéticos. Ed. Paraninfo, Madrid.

Mata, F. (2003), Salidas profesionales en el sector del automóvil, Técnica Industrial, nº 247, Madrid.

RESUMEN

Una de las aportaciones más importantes de la industria del automóvil ha sido el desarrollo de nuevos materiales para responder a las necesidades básicas de resistencia y de ligereza. De este modo, han aparecido paulatinamente materiales metálicos más ligeros y resistentes, materiales plásticos reforzados con fibra de vidrio, etc. Los materiales compuestos ocupan hoy en día un lugar preeminente tanto en la construcción de carrocerías como en el diseño de componentes mecánicos diversos. Los llamados composites aglutinan diferentes tipos de fibras de vidrio, carbono, aramida, etc., que son las encargadas de aportar las propiedades mecánicas; y una matriz, generalmente de naturaleza orgánica (resinas de poliéster, epoxy…), capaz de cohesionar las fibras, transmitir los esfuerzos y darle la configuración geométrica necesaria. La aplicación de los materiales compuestos de matriz polimérica en la industria del automóvil viene motivada sobre todo por su excelente relación resistencia-peso, que permite ahorros de energía significativos y que tiene evidentes ventajas desde el punto de vista medioambiental.