Las instalaciones eléctricas en talleres de pintura en el nuevo reglamento para baja tensión

La publicación y posterior entrada en vigor del Reglamento Electrotécnico para Baja Tensión, aprobado por el Real Decreto 842/2002, de 2 de agosto, ha supuesto una total modificación en el sistema de diseño y cálculo de las instalaciones eléctricas y de ventilación de los talleres de reparación de vehículos. La reforma radical del método de cálculo e instalación utilizado hasta la aprobación del actual reglamento aconseja hacer un análisis pormenorizado de la nueva regulación, y la publicación del Real Decreto 314/2006, de 17 de marzo, por el que se aprueba el Código Técnico de la Edificación (en adelante CTE), que entró en vigor el 29 de marzo de 2002, hacen indispensable examinar en profundidad ambas normas, analizar los cambios y compararlos con la situación reglamentaria precedente.

Recordemos antes de continuar, que se considera local con riesgo de incendio o explosión aquel en el que puede existir una mezcla de gases combustibles con el aire, en que la combustión, una vez iniciada por un foco de ignición, se propague espontáneamente por su interior con gran velocidad; lo mismo es válido para mezclas de aire con vapores, nieblas o polvo.

Las mezclas explosivas pueden inflamarse, entre otras causas, por la acción de los equipos eléctricos cuando la fuente de ignición (calor, chispa o arco) alcanza una temperatura determinada. La temperatura a la que la atmósfera potencialmente explosiva puede iniciar una explosión bajo las condiciones establecidas se denomina temperatura de ignición.

Situación anterior

El Reglamento de 1973, en la Instrucción Técnica MIE-BT 026, clasificaba los talleres de reparación como locales con riesgo de incendio y explosión, y la Instrucción Técnica MIE-BT 027 desa rrollaba el sistema y las reglas de instalación eléctrica y de ventilación en estos locales de una forma particular y simplificada. Recogía unas sencillas pautas de diseño que resultaron útiles y seguras a lo largo de casi treinta años. Eran fáciles de interpretar y su aplicación estaba al alcance de cualquier profesional del sector sin exigir elevados conocimientos técnicos. El punto 9 de la Instrucción MI-BT 027 de ese Reglamento y las hojas de interpretación 12A y 12B establecían unas indicaciones muy precisas sobre los sistemas de instalación de conductores, conductos, luminarias, pulsadores, ventilación, etc. Por este motivo, la parte relativa a los garajes y talleres de reparación del Reglamento de 1973 no debería haberse derogado, sino únicamente ac tualizado para adaptarse a los cambios posteriores incluidos en la NBE-CPI 96, referentes a los cables resistentes al fuego e incluir los conductores de baja emisión de humos y libres de halógenos que ya existen desde hace más de un cuarto de siglo. La citada NBE-CPI 96 ha sido derogada por la Disposición Derogatoria Única del Real Decreto 314/2006, de 17 de marzo, por el que se aprueba el CTE, en su punto 1 letra g.

El Reglamento de 1973 consideraba que una ventilación estática adecuada, para un garaje o taller de reparación situado en planta baja, se obtenía dejan do una superficie libre de rejillas fijas mínima, equivalente al 0,5% de la superficie en planta del local. Para los emplazamientos situados en sótanos, prescribía una renovación forzada de 15 m3/h de aire por cada m2 de su superficie. Esta extracción de aire delimitaba un volumen peligroso máximo acotado por un plano situado a 0,60 metros sobre el nivel del suelo. Las tomas de corriente y las canalizaciones tenían que situarse a una altura superior a 1,5 metros sobre la cota del pavimento. La instalación debía disponer de un grado de protección adecuado contra la entrada de agua, de polvo y contra los efectos mecánicos, en función de lo establecido en la norma UNE 20324.

Situación actual

La Instrucción Técnica ITC-BT 28 del nuevo Reglamento para Baja Tensión, sobre instalaciones en locales de pública concurrencia, incluye en su punto 1, titulado "campo de aplicación", a los estacionamientos cerrados y cubiertos para más de cinco vehículos y a los talleres de reparación de vehículos, sin distinguir entre su uso privado, público o comunitario. Esta mención supone la inclusión de todos los garajes de más de cinco vehículos en la categoría de locales de pública concurrencia sin excepción alguna, y correlativamente implica que se les aplique la Instrucción Técnica ITC-BT 28, que regula ese tipo de instalaciones. Esta catalogación afecta de forma muy importante a los materiales y al sistema de diseño y de instalación de los conductores, circuitos, alumbrado de emergencia, alimentación eléctrica, etc., como se va a detallar más adelante. El nuevo Reglamento establece erróneamente que si se almacenan más de cinco coches, los garajes deben considerarse como locales de pública concurrencia. Aparentemente esto no es aplicable a un taller; sin embargo, si pensamos en un concesionario con su respectiva exposición, la cosa cambia. Además, el propio taller puede almacenar fuera de la jornada laboral más de cinco vehículos.

Debemos referirnos a la norma UNE 20460, si nos ceñimos al recinto de la cabina, en su parte 7-706, considerando que se trata de un recinto conductor que no es de dimensiones reducidas hasta que se introduce un vehículo en su interior, porque entonces entra de lleno en dicha clasificación. En este caso la cabina debe mantener una equipotencialidad de sus masas y una serie de protecciones adicionales como alimentación a muy baja tensión de seguridad (MBTS) y/o separación de circuitos con un transformador independiente por receptor o, en el caso de elementos fijos, corte automático de la alimentación o MBTS o separación galvánica de circuitos o materiales de clase II combinados con diferenciales de alta sensibilidad y un grado IP adecuado.

Locales de pública concurrencia

En los talleres se conjugan dos preceptos reglamentarios: por un lado, durante las horas de trabajo, son talleres y fuera del horario laboral son locales de depósito de vehículos. Si tienen una capacidad superior a cinco coches, ya entran dentro de la categoría de locales de pública concurrencia, como ya se ha expuesto. Por otro lado, los concesionarios de coches entran también como tales si tienen capacidad para más de cinco automóviles en el interior del local, y además éstos realizan periódicamente presentaciones de nuevos vehículos a sus clientes y potenciales compradores, con su correspondiente vino español y con amplia presencia de posibles compradores. Por ese lado entran en la categoría de locales de pública concurrencia, pues con mucha facilidad la ocupación del establecimiento comercial es superior a cincuenta personas. Recordemos que el Reglamento de 2002 no distingue entre ocupantes propios o ajenos al local, solamente dice 50 personas. Normalmente se sitúan en planta baja, por lo que al menos la evacuación normalmente es fácil y las puertas son muy grandes para el número de personas a evacuar.

Si se quiere, se puede realizar un cálculo de la ocupación, aunque huelga en el caso de talleres sin exposición. Sin embargo, en los que tienen un espacio dedicado a la exposición y venta al público es imposible no clasificarlos como locales de pública concurrencia. El cálculo se puede realizar en función de la superficie y a razón de 0,8 personas por m2, tal y como establece la ITC-BT 28.1 del Reglamento de 2002, pero es un valor excesivo y simplista. El CTE, en su BD SI 3.2, establece para el cálculo de la ocupación un valor de 15 m2 por persona en el caso de que el garaje, concesionario o taller esté vinculado a una actividad sujeta a horarios, como el uso comercial, de oficina, etc., y 40 m2 por persona en el resto de los casos. Dicha densidad de ocupación se debe calcular en función de la superficie útil de la zona. Estos locales entran dentro del nomenclátor del Real Decreto 2816/1982, de 27 de agosto, como establecimientos públicos, pero en esta norma no está reglamentado el cálculo del aforo. El Real Decreto 2177/1996, de 4 de octubre, por el que se aprobó la NBE-CPI-96, establecía en su artículo C.6.1 una ocupación de una persona por cada 5 m2, descontando los espacios ocupados por los coches. Se recuerda que el Real Decreto 2267/2004, de 3 de diciembre, en su artículo 3, referido a la compatibilidad reglamentaria, en su punto 2.a) establece la compatibilidad reglamentaria en el caso de zonas comerciales de una superficie superior a 250 m2, con el inconveniente de que hay que sectorizar la parte de ventas y el taller con muros resistentes al fuego, vestíbulo(s) de independencia, pasos de los tubos por los muros ignífugos, puertas resistentes al fuego, etc.

En este artículo se analizan las instalaciones eléctricas en los talleres de reparación de vehículos, centrándose en las instalaciones eléctricas en los talleres de pintura de automóviles, aunque la mayor parte de lo que se expone es de aplicación general a todo tipo de talleres de automóviles.

En el caso de que se elija la protección contra contactos indirectos mediante el esquema TT y relés diferenciales de desconexión por intensidad de defecto, el alumbrado se repartirá entre las tres fases, en al menos tres circuitos compensados, y será independiente de la protección contra sobrecargas, cortocircuitos y contactos indirectos de la instalación de fuerza, de forma que una sobreintensidad o derivación a tierra no afecte, en ningún caso, al alumbrado. La parte de la alimentación de fuerza motriz que entre dentro de los denominados "servicios de seguridad" se deberá proteger independientemente del resto, tanto contra sobreintensidades como contra contactos indirectos.

Respecto al alumbrado de balizamiento no puede olvidarse que el Reglamento General de Policía de Espectáculos Públicos y Actividades Recreativas, aprobado por Real Decreto 2816/1982, de 27 de agosto, en su artículo 15.2 ya recogía la obligación de balizar los escalones y vías de evacuación. Los concesionarios, como locales comerciales afectados por el Reglamento de Espectáculos Públicos y Actividades Recreativas, dispondrán de alumbrado de balizamiento en rampas y escaleras.

El nuevo Reglamento de 2002, en su ITC BT 28, en su punto 5 prescribe también un alumbrado de señalización y de balizamiento en los peldaños y en las rampas de inclinación superior al 8%. En los peldaños de las escaleras, normalmente adosados o empotrados en las contrahuellas, se dispondrá un piloto por cada metro lineal o fracción. Como ejemplo, si la anchura de la escalera es de 90 cm será suficiente con un piloto, pero si es de 110 cm habrá que instalar dos.

De acuerdo con el CTE, en su DB SU 7, referente a la seguridad frente al riesgo causado por vehículos en movimiento, se debe dejar un acceso peatonal independiente, que si es contiguo al vial, tendrá una anchura mínima de 800 mm y estará protegido con barras de separación o con un pavimento elevado.

El punto 4 de la ITC-BT 028 prescribe que el cuadro general de distribución se ubicará en el punto más próximo posible a la entrada de la acometida o derivación individual, y cuando no sea posible instalarlo en ese punto, se colocará un dispositivo de mando y protección. Esto queda muy indeterminado, pues de montar dicho dispositivo es más correcto hacerlo de forma que se pueda gobernar desde la entrada. De esa forma, si hay que suspender el servicio eléctrico en caso de incendio, el corte se puede realizar desde un punto cercano a la entrada del local. Sin embargo, si la acometida entra en el local por el fondo del mismo, el dispositivo de corte será ineficaz si se sitúa en un punto de acceso difícil o arriesgado; en caso de incidente, lo lógico es que el dispositivo de mando y protección, que sirve también como seccionamiento, se ubique lo más cerca posible de la entrada. Esto ya estaba contemplado en el Reglamento de 1973 y se ha transcrito sin cambios ni mejoras al Reglamento de 2002.

Conductores y conductos

El CTE, en su DB SI 1, considera que son de riesgo especial bajo los aparcamientos de hasta 100 m2; sin embargo, en el momento en que se exceden los 100 m2 de superficie obliga a compartimentarlos como un sector de incendio independiente y a que la comunicación con el resto del edificio se realice a través de vestíbulos de independencia. Esto mismo se entiende que debe ser exigible a los talleres.

A los talleres de mantenimiento los clasifica también dentro del grupo de riesgo especial, pero graduando éste en función del volumen que ocupen de acuerdo con la tabla 1.

Como se puede, ver casi todos los talleres de reparación estarán en la clasificación de riesgo alto por el volumen que ocuparán en el edificio. Esto lleva aparejado que se aplique la tabla 2.

El CTE, en el apartado 4.2 de la misma sección, se refiere a que las condiciones de reacción al fuego de los componentes de las instalaciones eléctricas se regulan en su reglamentación específica, con lo que deja dicho tema exclusivamente en función del Reglamento Electrotécnico para Baja Tensión.

Los conductores que se instalen en los talleres de reparación de vehículos (aunque no sean locales de pública concurrencia) deberán ser de tipo no propagador del incendio, de baja emisión de humos y opacidad reducida, de acuerdo con lo prescrito en el Anexo II.3 del Real Decreto 2267/2004, de 3 de diciembre, por el que se aprueba el Reglamento de Seguridad contra Incendios en los Establecimientos Industriales. Los conductores de tipo unipolar sin cubierta, para una tensión de hasta 450/750 V, serán del tipo ES 07Z1 s/UNE 211002, también marcados con las letras AS, pero de los colores tradicionales (negro, marrón, gris, azul y amarillo-verde). Los cables que se comercializan y cumplen estos requisitos son los libres de halógenos, con cubierta de color verde cuando son de 0,6/1 kV y todos marcados con las letras AS. Como puede verse, se prescriben los mismos cables que en los garajes y en los locales de pública concurrencia en general. Aunque en el taller no entren cinco vehículos y no sea concesionario ni tenga exposición, solamente por el hecho de serle de aplicación el reglamento de seguridad contra incendios en los establecimientos industriales, ya precisa colocar conductores del tipo especificado.

Los extractores deberán soportar una temperatura de 400 ºC durante 90 minutos como mínimo, tal y como establece el artículo 18.3.4 de la NBE-CPI-96. Tácitamente este requisito se considera aplicable a sus conductores de alimentación.

Los conductores que cumplen la norma UNE 50200 para un tiempo de resistencia al fuego de noventa minutos exceden los requisitos exigidos por la NBE-CPI-96 para los extractores, pues el ensayo de la citada norma UNE se realiza al doble de temperatura. Por lo tanto, cumplirán no sólo la antigua NBE-CPI 96 sino también el nuevo Reglamento para Baja Tensión de 2002. Pero para ello deben soportar el fuego durante noventa minutos.

Los conductores que alimenten eléctricamente los extractores tendrán las características adecuadas de resistencia al fuego (cubierta naranja y marcado con las letras AS+) cuando discurran por el taller. Los cables deberán ser resistentes al fuego en el tramo que discurre por el sector de incendio que constituye el taller, de acuerdo con la NBE-CPI 96, artículo G.4.1, y el propio Reglamento de 2002. El tramo del cable de alimentación a los extractores que discurra por otro sector de incendio diferente no es preciso que se instale con cable resistente al fuego. Para ganar en seguridad, fiabilidad y economía de la instalación es más recomendable que los conductores discurran por otros sectores de incendio independientes, siempre que sea posible.

Los conductores y conductos que se utilicen para usos ajenos a la instalación eléctrica, como sistemas de detección y extinción de incendios, quedan en un vacío legal. Se sitúan fuera del ámbito de aplicación del reglamento, y por lo tanto no están sujetos a sus prescripciones respecto a que los cables sean de baja emisión de humos, opacidad reducida y libres de halógenos.

La ITC-BT 29 del nuevo Reglamento de 2002, en su punto 9.2.a), cita textualmente:

"Los cables a emplear en los sistemas de cableado en los emplazamientos de clase I y clase II serán:

1. En instalaciones fijas:

– Cables de tensión asignada mínima 450/750 V, aislados con mezclas termoplásticas o termoestables; instalados bajo tubo (según 9.3) metálico rígido o flexible conforme a norma UNE-EN 50086-1.

– Cables construidos de modo que dispongan de una protección mecánica; se consideran como tales:

. Los cables con aislamiento mineral y cubierta metálica, según UNE 21157 parte 1.

. Los cables armados con alambre de acero galvanizado y con cubierta externa no metálica, según la serie UNE 21123.

Los cables a utilizar en las instalaciones fijas deben cumplir, respecto a la reacción al fuego, lo indicado en la norma UNE 20432-3."

Todo ello no es aplicable a los talleres, si se desclasifican como locales con riesgo de incendio y explosión mediante ventilación.

No debemos olvidar que los cables que alimentan servicios eléctricos en zonas clasificadas deben diseñarse para el 85% de su intensidad nominal y deben cumplir unos requisitos previstos en la ITC BT 29.9.1, párrafo 5º. El interruptor de cabecera no deberá dejar pasar más del 85% de la intensidad nominal o el valor inferior que se adapte al escalón comercial de intensidad más cercano, pero siempre por debajo del citado límite.

Tubos protectores

En este caso conviene separar lo que estaba prescrito en el Reglamento Electrotécnico para Baja Tensión de 1973 y lo que contempla la normativa actual. Empecemos por la legislación más antigua en primer lugar.

Los tubos blindados y normales se regulaban, en función de su resistencia mecánica, en la Instrucción Técnica MIE-BT 001 del Reglamento de 1973, de acuerdo con la norma UNE 20324 sobre el grado de protección de las envolventes del material eléctrico de baja tensión.

En la Instrucción Técnica MIE-BT 019 del mismo Reglamento, dedicada a los tubos protectores, se prescribía que los tubos aislantes podían ser generalmente de PVC o polietileno, y que debían ser no propagadores de la llama. No se citaba ninguna norma UNE de obligado cumplimiento respecto al material de los tubos en la Instrucción Técnica MIE-BT 044. Es preciso recordar que los tubos y canales pueden tener un peso de PVC de hasta diez veces el peso de plástico de los cables que contienen1. Estos conductos, a los que no se les exige más requisito que no sean propagadores de la llama, mantienen no sólo el peligro de envenenamiento y/o intoxicación de las personas, sino también un posible peligro de propagación del fuego en caso de incendio. Su seguridad comparada con la de los cables no propagadores del incendio es muy inferior.

A continuación analicemos las prescripciones reglamentarias actuales.

En las normas UNE-EN 50085 y 50086 sobre tubos y canales, no se prohíbe, en ningún caso, la utilización de PVC u otro tipo de plásticos organoclorados. Se dice únicamente que los tubos no deben ser propagadores de la llama, sin citar ni prescribir su composición. No propagador de la llama quiere decir que, al retirar el fuego del tubo, si no ha ardido o se ha carbonizado en su totalidad, éste se debe autoextinguir en un período máximo de 30 segundos, según establece el punto 12.1.2.4 de la citada norma. Este ensayo es similar al realizado para los cables, de acuerdo con la norma UNE 20432-1. A pesar de que los tubos, al igual que los cables, se colocan en mazos, no hay en ninguna norma un ensayo de no propagación del incendio similar al que se utiliza para los cables en la norma UNE 20432-3. Resulta extraña tanta rigidez normativa en la regulación de los cables y tanta laxitud para los tubos y canales que han de contenerlos. Esta situación merece calificarse como mínimo de contrasentido no sólo legal sino también técnico.

Recordemos que el PVC en caso de incendio produce humos corrosivos, tóxicos y opacos, que pueden envenenar, aturdir y desorientar al usuario, dificultándole o incluso impidiéndole la evacuación. Se recuerda que los efectos del fuego sobre las canalizaciones se dejan en las normas UNE 50085 sobre "sistemas de tubos para conducción de cables" y UNE 50086 sobre "sistemas de canales para sistemas de conductos cerrados de sección no circular para instalaciones eléctricas", "en estudio".

Los tubos empotrados, aunque sean de PVC, tienen solamente una superficie libre en contacto con la atmósfera y es más difícil que ardan y produzcan humos tóxicos. Estos tubos cuya pared exterior está recubierta de yeso o mortero ciertamente arden mucho peor al tener una única superficie libre en contacto con el aire. Los que se instalan en huecos de la construcción o no están macizados con mortero o yeso, sí que arden bien, y sin embargo no están prohibidos, pues en el punto 4.e), párrafo 1.º, de la ITC-BT 028 se refiere únicamente a tubos preferentemente empotrados. Se propone que los conductores que discurran por los huecos de la construcción se dispongan en bandeja metálica, de cualquiera de los múltiples tipos existentes en el mercado. Deberán utilizarse conductores formados por manguera aislada, de 750 V o 1 kV con cubierta de protección, de baja emisión de humos, libres de halógenos y no propagadores del incendio. Estos conductores deberán ir marcados con las letras AS. De esta forma, en caso de incendio, la cantidad de PVC de la instalación eléctrica sería nula o muy escasa y evitaría el riesgo de asfixia para los ocupantes del local. De acuerdo con las formas de montaje citadas, se proponen como válidos los sistemas de instalación descritos en la norma UNE 20460-5-52, tabla 52H, normalizados con los números de referencia 5, 5A (tubos empotrados), 12, 13 (bandejas metálicas), 21 (cable en hueco de la construcción) y 25 (cable en hueco de falso suelo o techo), entre otros. En los números de referencia de tipo de instalación 12 en adelante, el cable deberá ser acorde con la norma UNE 21123-4 (con cubierta) y deberán estar marcados, en todos los casos, con las letras AS. La ya derogada Norma Básica de la Edificación sobre Condiciones de Protección contra Incendios establecía que el falso techo debería contar con una resistencia al fuego RF-120 como mínimo. Este sistema de instalación era una protección añadida para los ocupantes del local en caso de incendio. El CTE, en su DB SI 1.3, cuando cita los espacios ocultos, establece que la compartimentación de incendios debe tener continuidad en dichos espacios, tales como los falsos techos, etc., y especifica una clase de reacción al fuego de B-s3, d0 para techos y paredes, y de BFL-s2 para suelos, equivalentes a las clases M1 y M2 antiguas respectivamente, y sin fijar el tiempo de resistencia al fuego. Esto quizá sea menos exigente que la reglamentación anterior de la NBE-CPI-96.

Abundando sobre lo anterior, el artículo 14.2 del Real Decreto 2815/1982, de 27 de agosto, por el que se aprueba el Reglamento General de Policía de Espectáculos y Actividades Recreativas, dice textualmente: "Los conductores se colocarán en el interior de tubos de materia aislante e incombustible; …"; esto echa por tierra todo lo señalado sobre los tubos de PVC, pues al no ser incombustibles, no se pueden instalar. Choca que el legislador haya sido tan exigente con los conductores y sin embargo permita tubos de PVC en estos locales, que aunque cumplan la antigua clasificación M1, en ningún caso son incombustibles. Las especificaciones del nuevo Reglamento de Baja Tensión inexplicablemente contradicen lo recogido en el vigente Reglamento de Policía de Espectáculos.

En la ITC-BT 29 del Reglamento de 2002, en su punto 9.3, en la tabla 3, cita con respecto a los tubos protectores, que deben tener una resistencia a la compresión y al impacto fuerte y que por sus propiedades eléctricas deben tener continuidad eléctrica o ser aislantes. No se especifican materiales de unas características determinadas.

Hay que recordar que la NBE-CPI 96, en su artículo 18.1, referido a tuberías y conductos, decía textualmente:

"Se considera que los pasos de tuberías y conductos a través de un elemento constructivo no reducen su resistencia al fuego si se cumple alguna de las condiciones siguientes:

b) Si las tuberías o los conductos, sus recubrimientos o protecciones y, en su caso, los elementos delimitadores de las cámaras patinillos

o galerías que las contengan poseen una resistencia el fuego al menos igual a la mitad de la exigida al elemento constructivo atravesado.

Cuando se trate de instalaciones que puedan originar o transmitir un incendio, dicho grado (de resistencia al fuego) debe ser igual el (al) exigido el (al) elemento que atraviesan. Las rejillas de los conductos de ventilación estática pueden no tenerse en cuenta a los efectos antes citados. Las tapas de registro cumplirán lo establecido en el apartado 15.5."

Los tubos de plástico colocados en mazos no tienen ensayo y/o norma que asegure la no propagación del incendio. Por ello, todos los que no se encuentren perfectamente empotrados deberán discurrir por un patinillo con una resistencia al fuego igual a la de los elementos que atraviesen, pues son susceptibles de transmitir un incendio.

En aparcamientos el CTE, en su DB SI 1, sobre propagación interior del incendio, establece en su tabla 1.2 una estabilidad al fuego mínima de EI 120 y para las puertas EI230-C5 con vestíbulo de independencia y dos puertas de ese tipo. Los talleres, si son de riesgo medio, quedan en R 120, pero si se encuadran en riesgo alto (la mayoría) pasan a R 180 con dos puertas EI230-C5 con vestíbulo de independencia. La reacción al fuego de los elementos constructivos, decorativos y de mobiliario será de A2-s1 d0 para techos y paredes y A2FL-s1 para suelos (equivalentes a la antigua clase M0), clasificación que es imposible que la cumplan los cables y tubos eléctricos (y menos los de PVC). Pero sí que pueden ser, como mínimo, no propagadores del incendio. Los cables de los sistemas de seguridad (ventiladores, alumbrado de emergencia y evacuación, sensores, etc.) serán resistentes al fuego (marcados AS+) y cumplirán además la tabla 6 del anexo III del Real Decreto 312/2005, de 18 de marzo, por el que se aprueba la clasificación de los productos de construcción y de los elementos constructivos en función de sus propiedades de reacción y de resistencia frente al fuego.

Canales protectoras

Respecto a las canales protectoras cabe realizar la misma separación legislativa que se hizo con los tubos y comenzando igualmente por la reglamentación más antigua.

El Reglamento de 1973 no contemplaba las canales protectoras, por lo que la Dirección General de Innovación Industrial y Tecnológica, por Resolución de 18 de enero de 1988, autorizó la utilización de conductores aislados bajo canales protectoras de material plástico. Dicha resolución prescribía su resistencia a los daños mecánicos, s/UNE 20324 y exigía que el material fuese autoextinguible y no propagador de la llama. Pero no obligaba a la utilización de un material determinado.

A renglón seguido comentamos el tratamiento legal de acuerdo con la nueva reglamentación actualmente vigente.

El Reglamento de 2002, en la tabla 4 de la Instrucción Técnica ITC-BT 29 respecto a las propiedades eléctricas de las canales protectoras, distingue entre las de hasta 16 mm de anchura, que considera que deben ser aislantes y las de más de 16 mm de anchura, que considera que pueden ser aislantes o tener conductividad eléctrica. Esto no tiene nada que ver con los niveles mínimos de seguridad que se establecen para los conductores. Se limita a prescribir que las canales no sean propagadoras de la llama, condición mucho menos exigente que la de no propagación del incendio.

El Reglamento de 2002, en su Instrucción Técnica ITC-BT 21, contempla los tubos y canales protectoras, remitiéndose a las normas UNE 50085 y 50086, citando únicamente que deben ser no propagadores de la llama. El nuevo Reglamento, después de más de un cuarto de siglo, no ha avanzado absolutamente nada respecto al de 1973 en este punto.

Todo lo citado respecto a la protección contra incendios en el caso de tubos y de acuerdo con la NBE-CPI 96, se puede aplicar igualmente a las canales protectoras.

Tubos y canales. Propuesta

En opinión de los autores, una vez desclasificado el taller e instalando por encima de 1,5 metros de altura sobre el nivel del suelo los conductores, interruptores y bases de enchufe, quedan perfectamente protegidos tanto contra la presunta acumulación, temporal y transitoria, de un ambiente potencialmente inflamable, como contra daños mecánicos; se cumple por lo tanto de forma suficiente con la reglamentación.

La instalación en estos casos no suele hacerse empotrada, sino en montaje superficial. Se puede hacer con cable armado grapado directamente sobre el paramento y con prensaestopas de entrada a cuadros y mecanismos. Se puede utilizar también tubo de plástico o metálico, con racores de entrada a mecanismos y cuadros.

Si la altura de techo es superior a 2,5 metros, se puede instalar canaleta adosada al techo, conteniendo mangueras de 0,6/1 kV marcadas con las letras AS y con cubierta de color verde, y utilizar prensaestopas en las entradas y salidas a los cuadros, receptores y cajas de mecanismos. Hay que tener especial cuidado para que en las entradas y salidas de los conductores en la canaleta no les dañen. Incluso se pueden utilizar prensaestopas de plástico para cables, no con el fin de obtener un grado de protección frente al agua y el polvo, sino para proteger mecánicamente el conductor; tienen la ventaja adicional de que son de bajo precio.

Para mantener un nivel de seguridad elevado contra los daños mecánicos, es más importante disponer los cables de forma que no corran peligro de daño mecánico que colocarlos bajo tubo metálico, muy caro y engorroso de trabajar, sin que ello redunde en un apreciable aumento de la seguridad.

En los túneles de carretera, y después de diversos ensayos y siniestros, la tendencia, nacional e internacional, es a eliminar el PVC de las canalizaciones y de los cables. Dos materiales tan íntimamente ligados entre sí como son continente y contenido (tubos o canaletas y cables) no pueden, ni deben, tener una filosofía de seguridad tan diferente. Resulta absolutamente ilógico que se aplique una norma muy restrictiva a los conductores y a la vez el legislador y/o el normalizador eviten pronunciarse en lo relativo a los conductos que los contienen, olvidando que si el cable llega a arder, su conducto también lo hará y, por lo tanto, si es de PVC, desprenderá humos tóxicos, corrosivos, asfixiantes y opacos, siendo susceptible de propagar el incendio y dificultar la evacuación, pues su normativa es mucho menos restrictiva.

Con respecto a la protección contra daños mecánicos, llama la atención el hecho de que en las normas UNE 50085 y 50086 se incluyen tablas en las que se dan unos valores escalados para el ensayo de resistencia al impacto de tubos y canales, y que éstos no equivalgan a los de la norma UNE 50102, sobre grados de protección proporcionados por las envolventes de materiales eléctricos contra los impactos mecánicos externos (código IK).

Como se puede ver, las tablas de las normas coinciden parcialmente, a excepción de los grados de resistencia denominados "grande" y "fuerte", ambos iguales a 6 julios, y al compararlos con la norma UNE 50102, no se corresponden con ningún grado IK: hay un grado de 5 julios y otro de 10, pero ninguno de 6 julios.

En tanto el legislador aclara el asunto y considerando que todas las normas UNE citadas son de obligado cumplimiento, los tubos utilizados en garajes y talleres quizá deban ser de grado de protección IK 09 frente a los impactos.

La tabla 3 deja patente la descoordinación de valores y terminologías utilizados en las tres normas UNE.

La Instrucción Técnica MIE-BT 29 respecto a los cables armados cita que los conductores para la instalación en emplazamientos clasificados deben ser acordes con la norma UNE 21123 y armados con alambres de acero galvanizado; sin embargo (en opinión de los autores), si se desclasifica el local, esto no es aplicable y se pueden instalar cables armados con fleje de acero o aluminio, más económicos (tipos DZ1MAZ1 y RZ1MAZ1 de la norma UNE 21123). Si la desclasificación del taller es parcial, estos conductores no podrán discurrir por las zonas clasificadas en ningún punto de su recorrido.

Las bombas de agua que se coloquen en pozos de agotamiento situados dentro del recinto del taller y por debajo del nivel del mismo se encuentran en una zona 0. La citada zona 0 no está desclasificada a priori con la ventilación general. Si las bombas son de tipo sumergible y se regulan los niveles de forma que estén constantemente cubiertas de agua, no precisarán modo de protección. El sensor de nivel que se instale deberá disponer, sin embargo, de modo de protección. El cable de alimentación a la bomba será del tipo DZ1-F, preparado para servicios móviles y dimensionado para el 85% de su intensidad nominal, por las siguientes razones:

1. La bomba en funcionamiento vibra y transmite esa vibración a su cable de alimentación.

2. En el mantenimiento periódico de la bomba, es preciso extraerla, y para ello se mueven de forma repetitiva ésta y su cable de alimentación.

3. El conductor cruza una zona 0, por lo que hay que aplicarle las restricciones de seguridad para las zonas clasificadas.

En el mismo caso se encuentra el foso: al quedar sin ventilación y por debajo del nivel del suelo, es claramente una zona 0. Para aminorar su clasificación no cabe más que ventilar y utilizar equipos con modo de protección, o preferiblemente no utilizar equipo eléctrico alguno en esa zona. Actualmente los elevadores están supliendo a los fosos con ventaja. Dado que su cable de alimentación pasa por una zona que no se desclasifica por completo, su intensidad nominal deberá reducirse al 85% de la nominal y protegerlo en cabecera con el PIA adecuado a este criterio.

Protecciones y alumbrado

De acuerdo con el artículo 28 de la Ordenanza General de Seguridad e Higiene en el Trabajo de 1971, el nivel de iluminación mínimo para un taller es de 200 lux en condiciones normales de trabajo.

Todos los talleres de capacidad superior a cinco vehículos dispondrán de alumbrado de emergencia que facilite su evacuación hasta el exterior como locales de pública concurrencia. Los de menos de cinco vehículos también, en virtud de lo prescrito en la normativa laboral. En el caso de los concesionarios, el alumbrado de emergencia será obligatorio, debido a su clasificación como locales de pública concurrencia. Este alumbrado se divide en el RBT en dos:

a) Un alumbrado ambiente, que deberá aportar una iluminancia mínima de 0,5 lux en todo el taller, en el volumen comprendido entre el suelo y un plano situado a un metro por encima. La relación entre la iluminancia mínima y máxima debe ser menor de 40, lo que obliga a utilizar un programa informático de diseño de la iluminación de emergencia.

b) El alumbrado de evacuación que proporcionará una indicación de las rutas de evacuación, con una iluminancia horizontal mínima de un lux. Debe señalizar cada una de las puertas de salida y el recorrido de pasillos y escaleras hasta llegar al exterior, donde se colocará la última luminaria de emergencia, que, como es un emplazamiento a la intemperie, deberá tener un grado de protección mínimo acorde con su ubicación.

El CTE, en su DB SI 3 sobre evacuación de ocupantes, establece en su punto 7 la señalización de los medios de evacuación, pero no cita para nada el alumbrado de la misma.

La NTP 181 del INSHT, sobre alumbrados especiales en los centros de trabajo, describe unos tipos de alumbrado de emergencia, señalización y reemplazamiento similares a los previstos en el actual Reglamento Electrotécnico para Baja Tensión. Es una norma más detallada en cuanto al funcionamiento y esquemas de instalación.

Las lámparas portátiles se alimentarán a una tensión máxima de 24 V mediante transformadores de separación de aislamiento. Sus bases de enchufe admitirán exclusivamente las clavijas de estas lámparas, que tampoco podrán conectarse en las bases normales de 230/400 V. Pueden ser de tipo incandescente o fluorescente, pero en ambos casos con un grado de protección mínimo IP 65 IK 09. Los conductores de alimentación serán de tipo reforzado y flexibles para servicios móviles H07 RNZ1. Si estas lámparas se utilizan por debajo del nivel del suelo en fosos o similares, deberán disponer de un modo de protección contra incendio y explosión.

En el Reglamento de 1973 se contemplaba la protección contra sobretensiones de origen atmosférico en el artículo 22 letra c, sin que posteriormente se desarrollara en las correspondientes Instrucciones Técnicas Complementarias. En el nuevo Reglamento de 2002 se estudian este tipo de protecciones con una mayor profundidad. Aun así, solamente tiene en cuenta las sobretensiones procedentes de la red, no contemplando las causadas por la caída directa o cercana del rayo con su onda de actuación, que tiene una energía mucho mayor.

Dado que la desclasificación de un taller nunca es total, se considera, en aplicación de la ITC-BT 23, que se debe colocar preceptivamente una protección contra sobretensiones de forma genérica en este tipo de locales.

La norma UNE EN 60079-14, en su punto 6.5, prescribe que en el diseño de las instalaciones eléctricas se deben tener en cuenta los efectos de la acción de la descarga atmosférica para reducirlos a un nivel seguro. El punto 12.3 de la misma norma, referido específicamente a las instalaciones de seguridad intrínseca en zona 0, señala que el dispositivo de protección contra sobretensiones debe ser capaz de derivar a tierra una corriente de pico de descarga mínima de 10 kA (según la onda de impulso de 8/20 μsegundos de acuerdo con la norma CEI 60060-1 y debe poder repetirlo diez veces). La sección de interconexión entre el descargador de sobretensiones y la instalación será de 4 mm2 como mínimo en cobre.

El CTE, en su DB SU 8 sobre seguridad frente al riesgo causado por la acción del rayo, establece que es necesario un sistema de protección contra rayos, cuando el riesgo admisible Na sea menor que la frecuencia esperada de impactos Ne y normaliza un sistema de cálculo que es demasiado prolijo para incluirlo en este artículo. No obstante, en el caso de que el taller se sitúe en los bajos de un edificio, se supone que en el cálculo del mismo ya se han tenido en cuenta estos extremos.

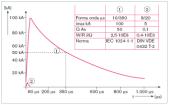

La protección contra sobretensiones se realizará preceptivamente, pues al tratarse de un local con riesgo de incendio y explosión no sólo protegemos la instalación y los equipos eléctricos conectados a ella, sino que también debemos eliminar cualquier influencia externa que pueda producir una posible anormalidad energética externa que sirva para iniciar la explosión. Sin embargo, no basta con especificar la capacidad de descarga máxima, ya que como veremos a continuación no es lo mismo 100 kA (10/350, figura 1. Ver área 1) que 100 kA (8/20, figura 1. Ver área 2 (la pequeña)). Lo fundamental es la energía del impulso.

Es imprescindible distinguir claramente entre dos grandes categorías de descargadores:

Descargadores de corrientes de rayo, diseñados para hacer frente a perturbaciones con forma de onda de corriente de rayo 10/350 (IEC 1024). Se caracterizan por tener un gran poder de derivación y valores de carga elevados con un tiempo de respuesta muy rápido. Es una protección basta, pues deja un "pico" residual de tensión en la red importante. Esta sobretensión residual puede producir daños en diversos receptores, especialmente en los equipos electrónicos.

Descargadores de sobretensiones, diseñados para hacer frente a perturbaciones con forma de onda 8/20 (Figura 1. Ver área 2). Estos dispositivos realizan una doble tarea: por un lado, complementan la acción del descargador de corriente de rayo haciéndose cargo de la tensión residual del mismo, y por otro lado, protegen a los consumidores frente a picos de sobretensión que pudieran afectarles. Su poder de derivación es menor que el descargador de corriente de rayo y aportan un nivel de protección mucho más fino. Su "pico" de tensión residual, que pasa "aguas abajo" de la protección, es mucho menor.

Por ello, es importante realizar una protección escalonada. El actual Reglamento Electrotécnico para Baja Tensión de 2002 solamente tiene en cuenta los impulsos representados en la figura 1 en el área 2.

La protección contra sobretensiones consiste básicamente en disponer una protección escalonada. La normativa internacional recoge y consagra este principio a la hora de diseñar un sistema correcto y eficaz de protección.

Como primera etapa de protección se precisa un elemento que sea capaz de soportar la mayor parte de la corriente de rayo y crear un entorno soportable para los descargadores conectados posteriormente. Este objetivo lo cumplen los descargadores de Clase I que se instalan en los puntos de conexión con la red o acometida. Se trata de un descargador "basto" que laminará la mayor parte de la energía de la onda de tensión incidente, pero deja un "pico" residual importante que todavía puede dañar los equipos electrónicos con facilidad.

La segunda etapa de protección tiene que derivar la parte restante de la onda de corriente de choque 8/20, reduciendo las tensiones a valores tolerables para la instalación. El elemento de protección es un dispositivo de Clase II que se instalará en la distribución. Al ser la energía incidente menor, se puede afinar mucho más la protección y el "pico" residual que pasa a través de esta segunda protección también es menor.

En la tercera etapa de protección se limitan las sobretensiones que pueden ocasionarse como consecuencia de la conmutación, de inducciones y los "picos" resultantes de las protecciones anteriores. Se instalará en esta zona un dispositivo de Clase III lo más cerca posible del equipo a proteger.

De acuerdo con el principio de coordinación energética, es necesario que entre el descargador de corriente de rayo y el de sobretensiones exista un desacoplo. Este desacoplo se consigue instalando ambos niveles de protección separados con una distancia eléctrica de 5 a 15 metros según los casos. Cuando esto no sea posible, se dispondrá un descargador combinado Clase I + Clase II que integra, en un solo elemento, ambos niveles de protección o se recurrirá a descargadores coordinados de Clase I, que permiten instalar descargadores de Clase II sin mantener distancias.

En el cuadro general de baja tensión (CGBT) se debe de colocar un conjunto de descargadores de corriente de rayo Clase I formado por tres unidades de descargadores de corriente de rayo colocados entre fase y neutro y uno entre neutro y tierra, en formato 3+1.

La instalación de estos descargadores se realizará en derivación con la línea, conectados directamente a las barras de distribución, con fusibles previos de seguridad al descargador.

La conexión con tierra se realizará al embarrado general de puesta a tierra del propio cuadro reduciendo al máximo las distancias de cableado. Cuanto menores sean estas longitudes, mejor funcionarán los descargadores.

En los cuadros secundarios se colocará un descargador de sobretensión Clase

II. La instalación del descargador se realizará aguas abajo del interruptor general y antes del interruptor diferencial. Este descargador necesita fusibles previos siempre que la línea no posea fusibles de valor igual o inferior. En caso de utilizar el interruptor general del cuadro, éste deberá ser selectivo con el fusible, es decir, la energía de paso no deberá ser superior a la que deja pasar el fusible. Todas la tomas de tierra se interconectarán preceptivamente entre sí.

Junto a los equipos finales se colocarán protectores de Clase III adecuados a las características de la instalación, descargador de sobretensiones enchufable para toma de corriente, descargador de sobretensiones para suelo técnico y/o descargador de sobretensiones para carril DIN, en función de la conexión de cada uno de ellos y del espacio disponible, teniendo en cuenta los equipos mas delicados como ordenador, SAI, módem, comunicaciones, seguridad, alarma, etc. Todos ellos son equipos electrónicos con una baja resistencia a las ondas de choque y/o "picos" de tensión.

Mantenimiento de las instalaciones

El Reglamento de 1973 se refería al mantenimiento de este tipo de instalaciones en la Instrucción Técnica MIE-BT 042.2, estableciendo revisiones periódicas de las instalaciones en locales de pública concurrencia, con riesgo de incendio y explosión o de características especiales, pero sin más determinaciones al respecto.

El actual Reglamento de 2002, en el punto 4.1 letra c) de la Instrucción Técnica ITC-BT 05, define que las instalaciones en locales con riesgo de incendio y explosión, de Clase I, excepto los garajes de menos de cinco plazas, deben someterse a inspección inicial y periódica (quinquenal) por OCA.

El CTE, en su DB HS 3, establece en su punto 7 unas operaciones de mantenimiento y conservación con una periodicidad determinada, que se sintetizan en la tabla 7.1 y que son perfectamente aplicables, de forma subsidiaria, a los talleres que nos ocupan.

El primer problema que se plantea es que si el taller se ha desclasificado, ya no es un local con riesgo de incendio y explosión, por lo que tampoco procede la inspección inicial por una OCA. Por el mismo motivo tampoco sería aplicable la realización de las inspecciones periódicas quinquenales establecidas en el punto 4.2 de la misma Instrucción Técnica citada en el párrafo anterior (si se desclasifica en su totalidad).

El actual Reglamento de 2002, en la instrucción ITC-BT 29.6.3, establece que este tipo de instalaciones se deben someter a un mantenimiento que garantice la conservación de las condiciones de seguridad iniciales, y toma como criterio lo establecido en la norma UNE-EN 60079-17 sobre inspección y mantenimiento de instalaciones eléctricas en áreas peligrosas. Si se desclasifica el local, este punto queda obviado.

La inexistencia de un riesgo de incendio y explosión, o desclasificación, se basa en la aplicación de unos criterios y valores que es preciso mantener a lo largo del tiempo. Por ello, y aunque ya no sean precisas las inspecciones inicial y periódicas por OCA, el titular de la instalación, de acuerdo con el artículo 20 del Reglamento de 2002, es responsable de su mantenimiento. Dado que normalmente no tiene la cualificación precisa para ello, debería contratar el mantenimiento con un especialista (instalador autorizado), para exonerarse de una responsabilidad que, aunque legalmente le corresponde, normalmente no está preparado para asumir por sí mismo.

El mantenimiento de estas medidas de seguridad en los talleres resulta imprescindible, pues cumple dos funciones: por un lado, sirve para preservar los principios de seguridad en los que se basa el diseño de la instalación; y por otro, no menos fundamental, garantiza la disponibilidad de la ventilación, que se ha supuesto que era suficiente en la desclasificación del emplazamiento.

Las medidas que se enumeran a continuación garantizarían esa suficiente disponibilidad y cumplimiento de los requisitos de un mantenimiento efectivo:

1. Realizar un contrato de mantenimiento con una empresa instaladora especializada.

2. Disponer de relojes que cuenten las horas de funcionamiento de cada uno de los extractores de ventilación2.

3. Instalar un contador de impulsos para conocer el número de veces que entra en funcionamiento el sistema de ventilación y el número de maniobras realizadas por los motores, contactores, aparellaje, etc. Este dato resulta imprescindible, ya que los motores tienen limitada su vida a un número determinado de ciclos de maniobra. Partiendo de estos datos, se puede hacer un mantenimiento predictivo de los rodamientos de los motores, contactos de los contactores y relés, etc. Se llama la atención de que estos dos últimos componentes no encarecen la instalación más de 100 € aproximadamente3.

4. Disponer de un extractor de reserva para que si uno de ellos se avería la sustitución sea casi inmediata.

El punto 6.2 de la ITC-BT 29 referido a la documentación dice que el propietario deberá conservar:

1. Copia del proyecto en su forma definitiva.

2. Manual de instrucciones de los equipos.

3. Declaraciones de conformidad de los equipos.

4. Documentos descriptivos del sistema para los de seguridad intrínseca.

5. Todo documento que pueda ser relevante para las condiciones de seguridad.

Estas prescripciones, habituales para una instalación industrial, resultan excesivas aplicadas al garaje de una comunidad de vecinos o a un taller común; sin embargo, si el taller es de pintura, no lo son, puesto que no se pueden desclasificar en su totalidad y hay que aplicarlas íntegramente.

La desclasificación del local supondría que no le sería aplicable el punto 6.3 de la ITC-BT 29, y por lo tanto su titular no está obligado a conservar toda la documentación citada. Pero por ese mismo motivo, a lo que sí estaría obligado es a mantener, durante toda la vida de la instalación, las condiciones de ventilación que sirvieron para su desclasificación, tal y como establece el artículo 20 del Reglamento de 2002. Se recuerda que, en caso de que exista foso, el local no queda desclasificado en su totalidad, al igual que si hay cabina de pintura, batería de mezclado de pinturas o almacenamiento de pinturas.

Conclusiones

Se debería realizar una modificación del actual Reglamento para Baja Tensión con objeto de recoger las particularidades de este tipo de instalaciones desde un punto de vista más práctico. Mientras el Ministerio realiza las modificaciones oportunas, éste o las Comunidades Autónomas podrían publicar, en sus Boletines Oficiales correspondientes, los sistemas que consideraran como criterios de seguridad equivalente.

El vacío legal que existe en el Reglamento sobre el concepto de los criterios de seguridad equivalente podría remediarse mediante la publicación por el Ministerio o las Comunidades Autónomas de los sistemas que considerasen como criterios de seguridad equivalente.

Los tubos y canales no pueden ser de PVC. Se debe buscar un material alternativo de baja emisión de humos tóxicos, de gran opacidad y libre de halógenos, o canales y bandejas metálicas con puesta a tierra, que son incombustibles.

No parece lógico que en casi treinta años no hayan cambiado las exigencias para los tubos y canales, y que continúen siendo del tipo no propagador de la llama. Resulta llamativo que a los conductores se les aplique otra normativa mucho más restrictiva, con exigencias, materiales de composición y comportamiento tan diferentes, cuando su afectación por el fuego va a ser la misma. Ambos materiales deben ser de tipo no propagador del incendio.

Se deben prescribir extracciones localizadas de los humos de escape, sobre todo en el caso de que sea preciso realizar una prueba que precise mantener el motor arrancado durante períodos de tiempo moderados o largos.

La señal de aviso de parada de la ventilación debería ser óptica y acústica, para mayor seguridad de los usuarios y ser capaz de funcionar de forma autónoma si fallara el servicio eléctrico externo.

Aclaraciones

1. El alcance de este artículo, en el marco del Reglamento Electrotécnico para Baja Tensión, se limita a los equipos e instalaciones eléctricas de baja tensión en atmósferas potencialmente explosivas. Se llama la atención sobre el hecho de que el Real Decreto 400/1996, por el que se dictan las disposiciones de trasposición de la Directiva 94/9/CE, sobre aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas, afecta a todo tipo de instalaciones en estos ambientes, incluyendo aquellas manifestaciones energéticas de origen no eléctrico.

2. Este artículo recoge exclusivamente las opiniones de los autores.

Notas

1. Departamento Técnico de Prensa, El incendio del edificio Windsor y los cables libres de halógenos, Electronoticias n.o 123, págs. 56-60, abril de 2005, Madrid.

2. Moreno Clemente, J. y Muñoz Guillén, J. (2004). Instalaciones eléctricas en garajes, atendiendo a lo establecido en el Reglamento Electrotécnico para Baja Tensión, 2002, Málaga, inédito.

Normativas

Orden de 9 de marzo de 1971, por la que se aprueba la Ordenanza General de Seguridad e Higiene en el Trabajo.

Decreto 2413/1973, de 20 de septiembre, por el que se aprueba el Reglamento Electrotécnico para Baja Tensión y sus modificaciones posteriores.

Real Decreto 2816/1982, de 27 de agosto, por el que se aprueba el Reglamento General de Policía de Espectáculos Públicos y Actividades Recreativas.

Real Decreto 3275/1982, de 12 de noviembre, sobre condiciones técnicas y garantías de seguridad en centrales, subestaciones y centros de transformación.

Real Decreto 1457/1986, de 10 de enero, por el que se regula la actividad industrial y la prestación de servicios en los talleres de reparación de vehículos, de sus equipos y componentes.

Real Decreto 1630/1992, de 29 de diciembre, por el que se dictan disposiciones para la libre circulación de productos de construcción, en aplicación de la Directiva 89/106/CEE (BOE 9-II-93).

Ley 31/1995, de 8 de junio, de Prevención de Riesgos Laborales.

Real Decreto 400/1996, de 1 de marzo, por el que se dictan las disposiciones de aplicación de la Directiva del Parlamento Europeo y del Consejo 94/9/CE (LCEur 1994839), relativa a los aparatos y sistemas de protección para uso en atmósferas potencialmente explosivas.

Real Decreto 2177/1996, de 4 de octubre, por el que se aprueba la Norma Básica de la Edificación NBECPI/96, sobre Condiciones de Protección contra Incendios en los Edificios.

Real Decreto 1751/1998, de 31 de julio, por el que se aprueba el Reglamento de Instalaciones Térmicas en los Edificios (RITE) y sus Instrucciones Técnicas Complementarias (ITE), modificado por el Real Decreto 1218/2002, de 22 de noviembre.

Real Decreto 379/2001, de 6 de abril, por el que se aprueba el Reglamento de almacenamiento de productos químicos y sus instrucciones técnicas complementarias MIE APQ-1, MIE APQ-2, MIE APQ-3, MIE APQ-4, MIE APQ-5, MIE APQ-6 y MIE APQ-7.

Real Decreto 614/2001, de 8 de abril, sobre disposiciones mínimas para la protección de la salud de los trabajadores frente al riesgo eléctrico.

Real Decreto 842/2002, 2 de agosto, por el que se aprueba el Reglamento Electrotécnico para Baja Tensión.

Real Decreto 681/2003, de 12 de junio, sobre protección de la salud y la seguridad de los trabajadores expuestos a los riesgos derivados de atmósferas explosivas en el lugar de trabajo.

Real Decreto 2267/2004, de 3 de diciembre, por el que se aprueba el Reglamento de Seguridad contra Incendios en los Establecimientos Industriales.

Real Decreto 312/2005, 18 de marzo, por el que se aprueba la clasificación de los productos de construcción y de los elementos constructivos en función de sus propiedades de reacción y de resistencia frente al fuego.

Real Decreto 314/2006, de 17 de marzo, por el que se aprueba el Código Técnico de la Edificación.

Normas UNE 20324, 20460, 21102, 21123, 21157, 23585, 50085, 50086, 50102, 50200, 50265, 50266, 50267 y 50268, 50362, 60079, 60335, 60742, 100011 y 100166.

Normas NTP del INSHT: 181, sobre alumbrados especiales y 211, sobre iluminación de los centros de trabajo.

Bibliografía

Barroso, F. J. La Policía Municipal halla un butrón "reciente" en el sótano del Windsor, El País, 23 de febrero de 2005.

Calvo Sáenz, J.A. Instalaciones y equipos eléctricos en locales con riesgo de incendio y explosión, Profepro, Madrid, 2003.

Departamento Técnico de Prensa. El incendio del edificio Windsor y los cables libres de halógenos, Electronoticias n.º 123, abril de 2005, págs. 56

60.

Escuer Ibars, F. y García Torrent J. (2005). Manual práctico. Clasificación de zonas en atmósferas explosivas, Colegio de Ingenieros Técnicos Industriales, Barcelona.

Guía Técnica de aplicación del Reglamento Electrotécnico para Baja Tensión, Ministerio de Ciencia y Tecnología, www.mct.es

Llorente Anton, M. (2002). "Comentarios al Reglamento Electrotécnico para Baja Tensión", Profepro, Madrid.

Miret Más, L. "El Reglamento Electrotécnico para Baja Tensión y la protección contra incendios", www.voltimun.es.

Moreno Clemente, J. y Muñoz Guillén, J. (2004). Instalaciones eléctricas en garajes, atendiendo a lo establecido en el Reglamento Electrotécnico para Baja Tensión, 2002, Málaga, inédito.

NTEISV, Norma Tecnológica de la Edificación. Instalaciones de Salubridad. Ventilación. Madrid, 1975.

Parejo Valencia, G. (2004). "Problemática de la empresa instaladora ante la implantación del nuevo Reglamento de Baja Tensión, 2004", www.voltimun.es.

www.mtas.es/insh, página del Instituto Nacional de Seguridad e Higiene en el Trabajo.

Zapico Gutiérrez, P. "Los locales de pública concurrencia en el nuevo Reglamento de Baja Tensión", rev. Técnica Industrial, n.º extra Matelec 2004, septiembre-octubre, pp. 66-73, Fundación Técnica Industrial.

Zapico Gutiérrez, P. "Las instalaciones eléctricas en garajes en el nuevo Reglamento de Baja Tensión", rev. Técnica Industrial, n.º 266, diciembre 2006, pp. 64-74, Fundación Técnica Industrial.