Kaizen: cuando la mejora se hace realidad

Este metodología de mejora continua se caracteriza por su implantación en pequeños pasos, sin grandes inversiones y con la participación de todos los empleados de la empresa

Se habla mucho de mejorar la productividad y la competitividad de nuestras empresas, quizás sin tener claro sobre qué parámetros actuar. Los índices de productividad no siempre son fácilmente entendibles, dificultando la toma de acciones necesarias para su mejora.

El binomio productividad-competitividad carece de sentido si no va unido al concepto calidad. Es cierto que la mejora de la calidad lleva aparejada una mejora de la productividad y de la competitividad de la compañía. Por ello, los profesionales de la industria tenemos la obligación de trabajar en la mejora continua de los sistemas productivos. Una buena herramienta para ayudarnos en esta tarea es Kaizen.

A continuación se describe la implantación Kaizen llevada a cabo en Alemania por el prestigioso fabricante de motores diésel, MTU.

¿Qué es Kaizen?

Kaizen es una palabra japonesa que significa “cambiar para bien” o “cambiar para mejorar” (figura 1). Kaizen es una metodología de mejora continua basada en un enfoque que se caracteriza por:

1. mejora en pequeños pasos

2. sin grandes inversiones

3. con la participación de todos los empleados

4. actuando, implantando rápidamente las mejoras.

Se trata, estableciendo un símil con el mundo de la agricultura, de realizar un riego gota a gota y no un riego por inundación. De la constancia de ese goteo dependerá la eficacia del sistema.

La metodología Kaizen requiere la aportación de todas las personas de la empresa y sirve para aumentar su motivación. Anima al trabajo en equipo y enseña a sus integrantes a trabajar en la mejora de forma sistemática y ordenada, evitando en todo momento la fácil adopción de la idea feliz o de la idea sugerida por el “más jefe”.

A diferencia de lo que ocurre tradicionalmente en nuestras empresas cuando tratamos de analizar un problema para introducir una mejora, Kaizen aumenta el valor añadido mediante la supresión de desperdicios, en japonés Muda, y no por forzar mejoras.

Como se muestra en la figura 2, la auténtica mejora consiste en sustituir desperdicio por valor añadido y no en comprimir el valor añadido al forzar una determinada mejora.

Desarrollo de los talleres de Kaizen

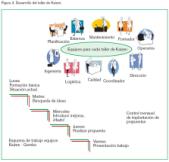

En la aplicación de Kaizen, realizada en MTU, se sigue el esquema representado en la figura 3.

En la fábrica existe una estructura que mantiene el sistema de mejora, dirige los talleres de Kaizen y forma a sus miembros.

El taller tiene una duración de una semana, de lunes a viernes.

El equipo, creado expresamente para ese taller, inicia su trabajo el lunes, con una formación previa de las técnicas a utilizar y conociendo el puesto de trabajo objeto del estudio de mejora. Continúan martes y miércoles analizando la problemática actual y posibles soluciones, y el jueves concretan la propuesta de mejora. Finalmente, el viernes presentan a la dirección el trabajo realizado.

Durante la semana de duración de cada taller de Kaizen, los integrantes de los equipos están dedicados el 100% de su tiempo a esta tarea, “liberándose” de su trabajo habitual.

Los grupos están formados por un máximo de seis personas, donde la opinión de cada uno de ellos tiene el mismo peso independientemente de su estatus jerárquico o de su grado de conocimiento directo del taller de mejora planteado.

En los grupos también participan personas ajenas a los departamentos involucrados directamente en la problemática a analizar y de diferente rango. De este modo el trabajo de grupo se enriquece con unas visiones externas más amplias y “menos contaminadas” por la rutina del trabajo diario.

El trabajo del grupo sigue las tres eta-pas de la metodología Kaizen, planificación, análisis y Gemba, reflejadas en la figura 4.

En la etapa de planificación se realiza la toma de datos en planta, gráficos de movimientos y desplazamientos, tiempos de proceso invertidos, identificación de Muda o desperdicios, elección de objetivos de mejora y se plantean posibles alternativas de solución a la problemática planteada.

En la segunda etapa de análisis se pro-cede a simular en “sala” las posibles soluciones. Siguiendo el criterio Kaizen, se exigen un mínimo de siete alternativas objeto de evaluación y simulación. Se elegirá la mejor de ellas y sólo ésta pasará a la tercera etapa o Gemba. En esta etapa, la solución elegida se simulará en taller y después de su simulación tendremos criterios acerca de su viabilidad e implantación.

Esta propuesta simulada en taller es la que se presenta a la dirección el último día de la semana.

Es tremendamente motivador para las personas que han intervenido en el taller de Kaizen presentar a la dirección su trabajo y ésta, con su presencia, apoya y estimula este sistema de mejora continua.

Cuando el proceso de implantación de la mejora requiere de un tiempo superior al de una semana, que es el tiempo de trabajo o vida de cada grupo, la estructura de Kaizen en la compañía realiza su seguimiento durante el año de plazo que ha definido la organización para implantar las mejoras planteadas.

El contacto dirección-empleados establece unas relaciones de confianza en la necesidad de mejora y en la seguridad de que las mejoras aportadas no acabarán en el cajón de los olvidos o de asuntos varios, y permite alimentar el sistema continua-mente con nuevas e ilusionantes ideas.

Identificación de muda o desperdicio

Muda o desperdicio es todo aquello que no añade ningún valor, es la antítesis del valor añadido.

Todos los trabajadores tienen que ser capaces de identificar, de modo sistemático, los desperdicios asociándolos a las diversas fuentes donde se originan o puedan originarse, como son: ejecución material, técnica utilizada, método, tiempo, instalaciones, útiles, herramientas, materiales, existencias, esperas, forma de pensar, etc.

Los desperdicios objeto de análisis, con la finalidad de su eliminación por parte de los talleres de Kaizen, son:

1. sobreproducción

2. inventario elevado

3. superficie en planta no aprovechada u optimizada

4. movimientos de piezas y materiales

5. tiempos perdidos por esperas, consultas, averías, etc.

6. reprocesos y rechazos de piezas o productos fabricados

7. movimientos de personas improductivos, por búsquedas, consultas, etc.

Técnicas a utilizar

Entre las diferentes técnicas empleadas por MTU para el desarrollo de su pro-grama de mejora continua basado en Kaizen, destacan las siguientes: 5 S, TPM, Poka Yoke, Autocontrol, Mapa del “espagueti” y Chaku-Chaku.

A continuación se describe brevemente su contenido.

Técnica 5 S

La técnica de las Cinco Eses, 5 S, toma su nombre de cinco palabras japonesas, Seiri, Seiton, Seiso, Seiketsu y Shitsuke, que se traducen como eliminar lo innecesario, establecer orden, esmerarse en la limpieza, cuidar el uniforme y la seguridad personal y ser disciplinado y respetar las reglas.

Su filosofía se basa en el principio de la imposibilidad de “hacer” calidad en un puesto de trabajo que no esté limpio, organizado y ordenado.

Se pretende:

1. evitar errores por utilización indebida de planos o documentos no actualizados

2. reducir pérdidas de tiempo por búsquedas

3. reducir gastos por deterioro de útiles debidos a una mala conservación

4. eliminar fuentes de suciedad

5. reducir gastos por compra de materiales innecesarios

6. mejor utilización del espacio disponible

7. detección temprana de anomalías en máquinas o medios productivos

El concepto organización alcanza a mantener en el puesto de trabajo exclusivamente lo necesario, entendiendo por necesario aquello sobre lo que no hay duda de su próxima utilización.

La S correspondiente a orden establece la manera en que los materiales necesarios deben ubicarse e identificarse para que “cualquiera” pueda encontrarlos. Para poder ordenar, los materiales deben estar identificados previamente. Sin identificación no hay orden.

La tercera S, limpieza, va a dirigida a mantener el entorno limpio y eliminar las fuentes de suciedad. La limpieza, además de contribuir a una eliminación de riesgos laborales y a una mejora en el de sarrollo de la producción, es una herramienta importante de inspección y ésta es su principal utilidad. Cuando el operario limpia su máquina, aprende a conocerla, descubre, por ejemplo, puntos de engrase que estaban ocultos por la suciedad y que estaban sin utilizarse no se sa-be cuánto tiempo, descubre pérdidas de aceite en su inicio, descubre fallos de conexionado o deterioros en ciertos aislamientos, descubre fuentes de contaminación, etc. En definitiva, gracias a esta labor de limpieza-inspección, nos podemos adelantar al fallo, a la avería de la máquina, antes de que se produzca, con todas las ventajas que conlleva.

La cuarta S, cuidar el uniforme y la seguridad personal, establece unas pautas de control visual. A primera vista, es decir, de un modo sencillo, tenemos que ser capaces de distinguir una situación normal de otra que no lo es.

Finalmente, la quinta S hace referencia al compromiso que adopta cada persona con la implantación de esta técnica y que no es otro que el de trabajar permanentemente con las reglas establecidas.

TPM

TPM o mantenimiento productivo total es una técnica de gestión del mantenimiento que persigue como objetivo un uso más eficiente del equipo, mejorando la eficacia global, y establece un sistema de mantenimiento productivo en toda la empresa, para toda la vida del equipo. Para ello es necesaria la implicación de todos los departamentos y personas, incluso desde el momento en que se piensa adquirir un determinado equipo productivo.

Se implanta a través de gestión de la motivación, desarrollando actividades autónomas de mantenimiento, realizadas por los propios operadores de las máquinas.

TPM sucede cronológicamente a los conceptos de mantenimiento reactivo, mantenimiento predictivo y mantenimiento productivo.

TPM se basa en:

1. Diseño de actividades de mejora para aumentar la eficacia del equipo.

2. Disponer de un sistema de mantenimiento autónomo realizado por sus operarios.

3. Disponer de un sistema de mantenimiento planificado realizado por el departamento de mantenimiento.

4. Establecer necesidades de formación y adiestramiento para que los operarios adquieran capacidades de mantenimiento.

5. Gestión temprana del equipo, incluso antes de la compra del equipo.

Gráficamente podemos comparar TPM con las actividades de mantenimiento de nuestro propio vehículo, figura 5. Cuando adquirimos un vehículo nuevo, tratamos de que se mantenga el mayor tiempo posible en las mejores condiciones o en las mismas condiciones en que lo adquirimos. Y resulta obvio que el usuario de un vehículo no sea experto en todas las disciplinas técnicas de que consta el mismo. Para conducir nuestro coche, no tenemos que saber de mecánica, de electricidad, electrónica o hidráulica, pero al menos sí tendremos que tener unas mínimas precauciones si efectivamente queremos mantener nuestro automóvil como el primer día. Y no sabremos de las disciplinas técnicas citadas, pero sí sabremos de comprobar el nivel de aceite, de líquido de frenos, de agua de refrigeración y de cómo completar dichos niveles. Y también sabremos cuándo hay que acudir a revisión, cuándo hay o se produce algún ruido anormal, a qué taller acudir o si ese taller es de nuestra confianza o no.

Pues esto, que tan sencillo es de entender en la vida real con nuestro coche, se traduce como TPM al entorno industrial. El “conductor” de la máquina, el operario, es el que debe comprobar presiones, niveles de aceite y otros parámetros de funcionamiento propios de su equipo. Preocuparse de que tal ruido es anormal, de que las prestaciones de la máquina son diferentes a las de ayer y, en definitiva, de todas las actividades encaminadas a mantener la operatividad de los equipos a su cargo como el primer día.

Hay actividades de mantenimiento planificado que, por su especialización, las tendrá que seguir realizando el departamento de mantenimiento. Este departamento tiene que actuar como garante del sistema, actuando como formador en las actividades y competencias “transferidas” a los operarios.

Poka Yoke

Esta nueva expresión japonesa, Poka Yoke, significa a “prueba de errores” y la técnica que lleva su nombre pretende cambiar la actitud mental que tenemos cuando aparece o se comete un determinado error. Esta actitud se puede resumir en la frase “los errores no pueden evitarse, equivocarse es humano”.

Con este planteamiento estaremos en disposición de aceptar que los errores se producen, que son normales que las personas no son máquinas, en definitiva, que los errores son inevitables.

La aportación de Poka Yoke se refleja en el siguiente principio: “Los errores pueden evitarse si empleamos el tiempo necesario en conocer cuándo y por qué suceden”.

La mayoría de errores tiene su origen en olvidos, desconocimiento, exceso de confianza o por circunstancias inadvertidas.

Las acciones preventivas o correctivas determinadas por el uso de Poka Yoke pretenden atacar las fuentes de errores citadas por medio de dispositivos sencillos, combatiendo cualquier posibilidad de error por la rutina del trabajo continuado o faltas imprevistas de atención.

En la figura 6 se visualiza la instalación de una guía de posicionado para evitar que las culatas del cilindro puedan colocarse en una posición incorrecta antes de su mecanizado.

Las soluciones son sencillas, de bajo coste e ideadas por los propios operarios.

Autocontrol

El autocontrol es un concepto por el cual el propio operario que elabora un producto adquiere el compromiso de su realización en calidad, cantidad y plazo.

Autocontrol rompe los esquemas del control de calidad convencional, donde se establecen dos clases de trabajadores, los que producen y los que controlan lo producido. Aparte de la conflictividad inevitable a corto-medio plazo, entre las personas que controlan y las controladas, el control de calidad convencional ni aporta valor añadido, ni garantiza al 100% la detección de los defectos.

¿Cuándo se genera la calidad de un producto?, ¿durante su fabricación o durante el proceso de medición?

La respuesta es obvia, la calidad se genera cuando se fabrica. Y si la respuesta es tan obvia, ¿por qué no aceptar que el propio señor que fabrica diga si la pieza es correcta o no? Simplemente por desconfianza. El control de calidad tradicional se basa en la desconfianza, y la desconfianza no ayuda a motivar a las personas. Por el contrario, el autocontrol genera un clima de confianza y las personas se sienten motivadas al recibir y asumir esa responsabilidad. Por añadidura, se mejoran los costes de no calidad y disminuyen los rechazos y reprocesos.

Este nivel de confianza y de implantación del autocontrol se ha conseguido, además de por la implicación de los operarios, por una estrecha cooperación entre los departamentos de calidad y producción. Los procesos o procedimientos de trabajo se han realizado de forma que se puedan compaginar instrucciones técnicas propias de fabricación e instrucciones de control que recojan y aseguren el cumplimiento de todos los requisitos de calidad exigidos al producto.

El departamento de calidad pasa de controlar a auditar y a asesorar y formar a los operarios de producción en todos los aspectos necesarios para asegurar que los errores no se trasladen al cliente.

Mapa del “espagueti”

Uno de los mayores Muda o desperdicios se encuentra en los movimientos innecesarios que realizan los operarios por diferentes razones. Estas razones pueden estar motivadas por la búsqueda de herramientas, materiales o utillajes, por consultas técnicas, por movimiento o ubicación de materias primas o productos elaborados o simplemente por la propia distribución en planta de las máquinas y restantes medios de producción.

Con la realización de los mapas del espagueti o de desplazamiento (figura 7), podemos conocer cuántos metros diarios recorre un determinado operario para realizar su trabajo. Y analizando estos mapas, estaremos en condiciones de optimizar y reducir esos movimientos innecesarios y que no aportan valor, redefiniendo el puesto de trabajo en cuestión.

En las áreas de montaje de motores, MTU ha desarrollado el concepto de “supermercados” con la finalidad de eliminar los desplazamientos de sus operarios causados por la falta o búsqueda de piezas o elementos normalizados. El “supermercado” es una zona de almacenamiento de elementos normalizados, situada en el puesto o área de trabajo de cada operario, donde se encuentran, en cantidad suficiente, aquellas piezas necesarias para un montaje determinado que por su tamaño se pueden perder fácilmente, por ejemplo, una arandela o anillo tórico, o por su repetitividad se pueden agotar en un momento determinado. De este modo se evitan los tiempos perdidos por esperas o búsquedas de este pequeño material. Las compañías suministradoras de estos materiales se encargan de su reposición in situ, en el propio puesto de trabajo, mejorándose de forma considerable la gestión logística de estos elementos.

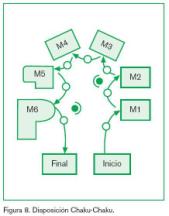

Chaku-Chaku

Chaku-Chaku es una disposición en planta de los medios productivos en forma de U o herradura, (figura 8). Es la disposición ideal para reducir los movimientos de los operarios y para racionalizar el flujo de materiales durante su proceso de fabricación.

Siendo las ventajas anteriores evidentes, también hay inconvenientes para su implantación, como el tamaño pequeño de los lotes de fabricación, la posibilidad de duplicar medios de producción o el coste económico del movimiento de máquinas para su reubicación.

Siendo conscientes de estas dificultades, se consiguen resultados de mejora importantes teniendo como objetivo pensar e intentar conseguir una disposición en planta tipo Chaku-Chaku aunque no llegue a ejecutarse al 100%.

Kaizen como base del sistema productivo

MTU quiere y trabaja para conseguir la excelencia en los productos entregados a sus clientes. Por ello, ha basado su sistema productivo y la búsqueda continua de mejoras que incrementen su competitividad en torno a Kaizen, (figura 9).

Los talleres de Kaizen son los que día a día mejoran los procesos productivos en lo concerniente a calidad, logística y productividad con la participación de todos los empleados. Se definen índices de medición que permitan seguir la evolución de la calidad, costos y cumplimiento de plazos de entrega.

En lo relativo a personal, se trabaja en tareas de gestión como el desarrollo de equipos, acordar objetivos o encauzar la retroalimentación de los empleados, en tareas de cualificación como formación y rotación, y en tareas de comunicación, definición clara de tareas y papeles y concienciación en materia medioambiental y de riesgos laborales.

En la parcela de calidad se profundiza en el logro de procesos estables, análisis de fallos y relación con el cliente, externo e interno.

En el área de logística interna se presta atención especial a la consecución de una producción ordenada, a la desaparición de tiempos perdidos por esperas de materiales y a la consecución de un flujo adecuado de materiales.

El cuadrante productividad se orienta hacia la mejora permanente de procesos.

Para consolidar las mejoras conseguidas, aumentar la competitividad de la compañía y mantener activo el espíritu de mejora entre los empleados, el sistema se complementa con auditorías de producto y proceso así como de una integración o estandarización de los logros conseguidos.

MTU ha superado la cifra de 100 talleres de Kaizen realizados en tres años de trabajo con esta metodología de mejora. Siendo los resultados conseguidos tangibles y cuantiosos, aún resulta más valiosa la alta motivación e impli cación de sus empleados y la adopción de la mejora continua como cultura de empresa.

Esta nueva cultura empresarial favorece y estimula el trabajo en equipo, el flujo continuo de ideas y acciones de mejora y la implicación de los trabajadores de la compañía para entregar productos sin errores que satisfagan las expectativas del cliente.