Inversión en equipos y sistemas de producción

Las inversiones deben buscar un equilibrio entre las tecnologías más avanzadas y su coste para obtener los diversos productos dentro de una disponibilidad máxima del sistema

Debido a los adelantos técnicos en todos los sectores y actividades, a medi da que los años pasan se hace cada vez más difícil dar con la solución adecuada a las necesidades de producción. Esto es debido no solamente al desarrollo tecnológico sino también a las posibilidades de elección, las cuales están en continuo aumento. Asimismo, los niveles de inversión están aumentando exageradamente, lo que empeora la situación.

La decisión de afrontar una inversión importante y la elección del momento más adecuado para desarrollar su implantación se deben basar en los siguientes criterios:

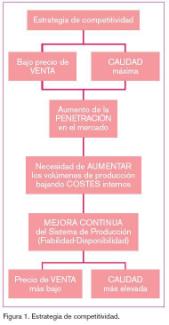

1. La competitividad creciente con una estrategia basada en el binomio calidad-precio (figura 1) y en la que tiene cada vez más importancia conseguir una disponibilidad-rendimiento óptimos en los nuevos sistemas de producción.

2. El avance tecnológico y su valor diferencial o valor añadido.

3. El acortamiento del ciclo de vida de los productos y el tamaño reducido de los lotes de fabricación.

4. La globalización de los mercados y su repercusión creciente en la oferta y demanda.

5. El respeto al medio ambiente.

Así pues, para toda consideración sobre inversiones en equipos y sistemas de producción, hemos de comenzar preguntándonos:

¿Qué es lo que una empresa compra al invertir en equipos de producción? ¿Es técnica compleja o es capacidad de producción? Lógicamente hemos de pensar que compra las dos cosas, pero ¿cómo y a cuál decidirá dar mayor importancia en la inversión? Naturalmente la empresa, en principio, compra capacidad de producción, factor éste tan básico que, con frecuencia, queda perdido entre una gran serie de problemas y detalles. Pero, más importante todavía, la empresa compra capacidad de producción para fabricar tipos y capacidades específicas de di ferentes productos a un rendimiento concreto del sistema de producción. Finalmente diremos, en esta introducción, que esta capacidad de producción no solamente es un concepto teórico sino que acabará por constituir la base práctica para conseguir el éxito de la tarea encomendada al taller de fabricación.

Una oportunidad para mejorar la competitividad

Las industrias auxiliares aceptan una multitud de diferentes tipos de trabajos-actividades, y sus directivos, con cierta frecuencia, se equivocan al seleccionar sus equipos-sistemas de producción de tal manera que aseguran su rentabilidad en épocas de fuerte demanda afianzando su subsistencia en épocas con baja cartera de pedidos. Para ello, aumentan la versatilidad de sus equipos perdiendo productividad. Por tanto, el conocimiento y reflexión sobre los propios objetivos y planes de futuro de la compañía resulta decisivo para mejorar el rendimiento y la productividad del sistema de producción, e invertir de acuerdo a dichos planes.

Así pues, más que el equipo-sistema de producción en sí, el factor decisivo en su compra será el objetivo al que se destina, y sólo en función de este objetivo es como podremos hacer una valoración técnica y comercialmente justa. Sea cual fuere lo que promueve la intención de invertir, ya sea por expansión de la industria ya sea por reposición, lo más importante será evitar pensar en equipos que no contribuyan a mejorar la competitividad de la empresa y su rentabilidad. Hemos de tener en cuenta las dificultades para discernir cuál de los equipos disponibles en el mercado para cada caso en particular es el que resultaría más adecuado, pues la capacidad de producción de un equipo depende no solamente de las tecnologías-automatismos que le complementan, sino que también depende de las demás actividades de la empresa relacionadas con la producción, en particular de las actividades de los servicios de mantenimiento y sus consiguientes costes tanto propios como de pérdidas de rendimiento-disponibilidad.

La mayor contribución para mejorar la productividad puesta a disposición por el que invierte en nuevos equipos de producción lo constituye el hacer de cada inversión una parte integral del sistema productivo, con un alto grado de utilización y fiabilidad del nuevo equipo de producción. Hemos de abordar el proyecto de una mueva planta o la ampliación de la existente con un enfoque ambicioso, reflexionando y cuestionando las estrategias y tecnologías hasta ahora implantadas en la producción. Ésta será la mejor manera de garantizar la optimización y rendimiento adecuado a la inversión, poniendo especial atención a los siguientes aspectos:

1. Máxima productividad a alcanzar.

2. Sincronización del sistema productivo, con un equilibrio de carga-capacidad. /

3. Simplificación logística.

4. Potenciación del aprovechamiento de las habilidades y competencias de los recursos humanos (flexibilidad de horarios y polivalencia en el puesto de trabajo).

5. Organización de la producción hacia un aprovechamiento máximo de los recursos (implantaciones, hombres, etc.).

Prevención del mantenimiento en la inversión de un equipo de producción

Así pues, al adquirir una nueva máquinaequipo de producción no sólo hemos de pensar en invertir y usar la misma en su primer período de trabajo, sino que hemos de pensar, entre otros factores muy importantes, en la utilización de dicho equipo a lo largo de su ciclo de vida y pensar que en este período necesita de un mantenimiento que cuesta cada día más. Por tanto, antes de efectuar un contratopedido de una nueva máquina-equipo hemos de considerar los puntos más importantes relacionados con el posterior coste de mantenimiento de la misma:

1. Ensayos generales del equipo en cuanto a calidad y fiabilidad: es necesario para el fabricante del equipo (proveedor) y el responsable de la inversión llegar a un acuerdo detallado sobre los valores de tolerancias y de fiabilidad a alcanzar antes de firmar el contratopedido, puesto que puede haber una incidencia en el precio final tras los acuerdos adoptados.

En general, estos ensayos deben realizarse en los talleres del fabricante del equipo. Ha de ser exigida la tabla de los resultados de este ensayo, la cual servirá de garantía de que la máquina ha sido ensayada bajo las condiciones especiales según las cuales tendrá que trabajar en casa del cliente. Hemos de tener en cuenta, al realizar los ensayos aludidos, que el grado de exactitud a las tolerancias exigidas así como a su fiabilidad va a depender, además de la propia calidad del diseño y montaje del nuevo equipo, de algunos factores tales como, por ejemplo, en una máquina de mecanizado:

– Del tipo de herramienta de corte (calidad y geometría de la misma).

– Del diseño y sujeción del portaherramientas.

– De la velocidad de corte, avance y sección de viruta a arrancar. – Del material a mecanizar.

– De la forma, tamaño y rigidez de la pieza a mecanizar.

– Del sistema de sujeción de pieza o bridaje.

– De los automatismos elegidos.

Por tanto, no siempre es posible garantizar el grado de exactitud en las tolerancias del trabajo a obtener así como la fiabilidad a alcanzar, por lo que hemos de definir unos valores “limitados” o “condicionales”, pero eso sí: exigirlos en la puesta en marcha del sistema de producción.

2. Amortización y coste de mantenimiento del equipo. La “vida” de un equipo lleva apareado un coste de “mantenimiento” equivalente al valor de la inversión, por lo que al adquirir un nuevo sistema de producción estamos realizando una doble inversión. Esto suele olvidarse con frecuencia; sin embargo, es fácil demostrar que muy frecuentemente una decisión por un determinado fabricante con mejor precio en la oferta, puede dar lugar a un mayor porcentaje de costes de mantenimiento, lo cual no deja de ser antieconómico.

Consideraciones sobre automatismos

Noción de automatismo

Desde hace años se habla mucho de automatismos y de automatizar, entendiéndose en general que los procesos se desarrollan sin intervención humana. Por considerarla bastante acertada, vamos a dar la definición que hizo hace tiempo Naslin:

“Automatizar es sustituir por órganos tecnológicos los órganos humanos de esfuerzo, observación, decisión y memoria”.

Sin embargo, desde el punto de vista de un sistema de producción, encaja mejor la definición que hizo Harder:

“La automatización constituye un sistema integrado de máquinas cuyas operaciones se realizan de forma encadenada- secuencial”.

Como se desprende de esta última definición, no puede hablarse de una verdadera automatización si las máquinas que intervienen en el proceso no están ligadas entre sí, de forma que el paso de las piezas de una máquina a otra se realice de forma automática. Si existen operadores que transfieren piezas de una máquina a otra, aun cuando éstas funcionen “automáticamente”, no puede hablarse propiamente de “automatización” aunque sí de máquinas equipadas de automatismos para trabajar “automáticamente”, significando con ello que todas las operaciones que realizan las mismas se efectúan sin la intervención de la mano del hombre (definición de Naslin).

Podemos observar también que la automatización de un conjunto de máquinas puede considerarse como una serie de operaciones combinadas con un proceso de manutención o transporte continuo el cual es el más difícil de lograr.

Tipos de automatismos

Dicho lo anterior, vamos a clasificar los equipos de producción en cuatro grandes grupos atendiendo a sus automatismos:

1. Automatismos de secuencia rígida: los definimos así, principalmente, por el hecho de que para pasar de un tipo a otro de pieza (cambio de formato-de ráfaga, etc.) es preciso llevar a cabo en la máquina una serie de tareas-ajustes sobre los automatismos así como sustituciones de ciertos componentes, lo que lleva consigo una puesta a punto laboriosa de la máquina. Para mejorar en productividad en estos casos hemos de emplear técnicas SMED.

2. Automatismos de secuencia flexible: en ellos el cambio de formato de un tipo de pieza a otra se realiza de forma flexible a través de los automatismos de la máquina afectada (autómatas, CNC, etcétera).

3. Automatismos reproductores de copiado: en todos ellos hay una plantilla o patrón, cuya forma se trata de reproducir. Ahora bien, ésta puede ser una reproducción exacta de la pieza a obtener o una sección de la misma. El primer caso se presenta, por ejemplo, en las fresadoras copiadoras (fabricación de matrices, etc.), y el segundo, por ejemplo, en las moletas de diamantado de paquetes de muelas sobre máquinas rectificadoras.

4. Automatismos totales: la tendencia actual es a diseñar líneas flexibles, por lo que se acentúa la necesidad de integrar en ellas una automatización total. Las tendencias actuales en este sentido son las siguientes:

– Sistemas CN desarrollados con PC compatibles y tarjetas e interface estándar de base.

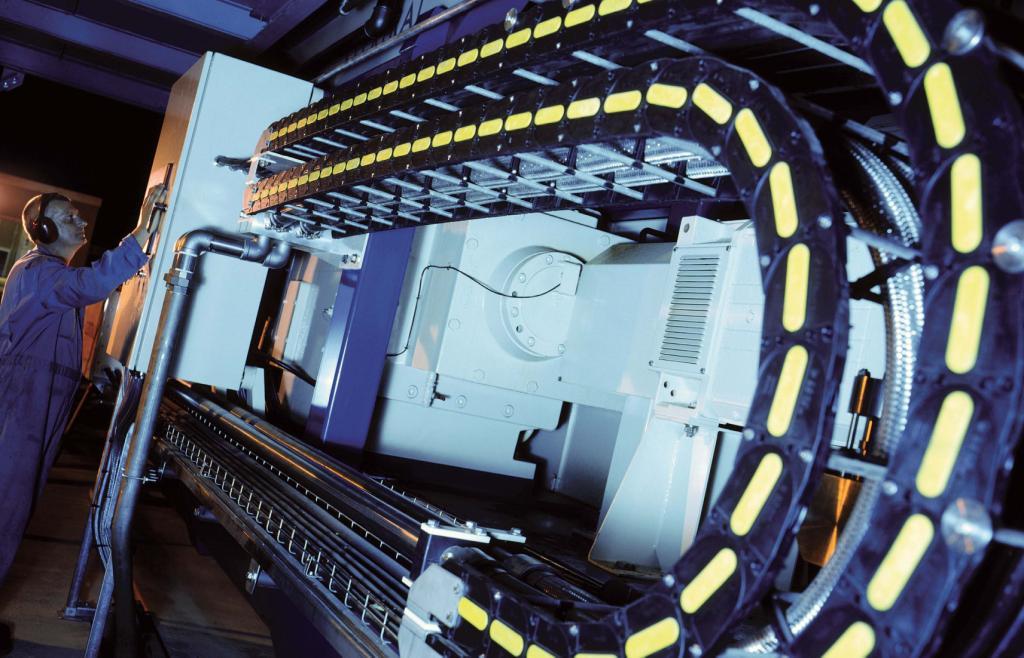

– Redes de comunicación que transmiten información y códigos a sistemas CN que gestionan las diferentes variantes de piezas en una célula de producción flexible (figura 2), donde destaca la concepción de sistemas paletizados o “adaptadores” para procesar productos por familias, referencias comunes, etc. en flujos principales con etiquetas para la transmisión de información.

Entre las diferentes redes de comunicación empleadas podemos citar: Profibus, Interbus-S, Ethernet, etc.

– Cartas de comunicación en periferia descentralizada (entradas/salidas digitales y analógicas) para diferentes redes de comunicación.

– Sistemas de codificación evolutivos y virtuales con aplicación de etiquetas, lectores/escritores de información.

– Electroválvulas de accionamiento a través de redes de comunicación.

– Sistemas de ensamblaje con control de esfuerzo y de posicionamiento combinado (sensores de esfuerzo extensiométrico- dinamométrico, etc.) con parametrización de tolerancias de par y con centrales integradas de aseguramiento de la calidad gobernadas por PC.

– Motores con variadores de velocidad incorporados.

– Motores lineales síncronos y asíncronos de reductancia magnética.

– Redes de comunicación del tipo ya reseñadas: Profibus, Interbus-S, ASJ, Ethernet, etc.

– Sistemas de control de posicionamiento de ejes con gran precisión:

• encoder (incrementales y absolutos)

• reglas de medición directa (incrementales y absolutas)

– Interfaces hombre-máquina para ayuda al diagnóstico dispuestas con monitores con teclado de funciones (panel de mando) y panel de operador para poder dialogar con los sistemas de gobierno de automatismos y alertas/alarmas.

– Tecnología de rayos láser:

• Alimentación

• Generador de rayos láser y control

• Conducción de rayos láser

• Ejes numéricos de CN para aplicaciones de rayos láser

• Seguridad-manejo-prevenciones (pantallas de paso de hombre, etc.)

• Sistemas de CN para aplicación de rayos láser para aplicaciones industriales flexibles.

– Sistemas de filtración y antiparasitado para evitar perturbaciones en los sistemas debido a armónicos de frecuencia o en la red.

Tendencias actuales en el diseño de sistemas de producción

Tras todo lo comentado, estamos en condiciones de preguntarnos: ¿cuáles son las tendencias actuales en el diseño de los sistemas de producción? Algunas respuestas pueden ser éstas:

1. Células de montaje robotizadas

Con estas células robotizadas se incorpora el concepto de flexibilidad en líneas de producción, pues el robot es la herramienta mejor adaptada a dicha flexibilidad para fabricar/montar toda la diversidad/variantes de un producto y, lo que es más importante, una célula de este tipo se va a poder adaptar a nuevos productos o a las evoluciones en el diseño de los ya existentes.

Cada célula dispone de un PC supervisor que, a través de una red (figura 3), recibe todo tipo de información del proceso a través de una red tipo Fipway y transmiten las informaciones a autómatas programables que gestionan y dialogan con los robots a través de una red tipo “Interbus” para que dichos robots realicen las operaciones asignadas a cada uno en cada operación de cada tipo de producto a fabricar/montar.

Existe una red de comunicación nivel2 Unitel Way, Ethernet…, que identifica el tipo de producto a enciclar de manera unitaria y le sigue a lo largo de todo el proceso.

2. Células de producción flexibles integradas en líneas automáticas

El sistema de fabricación flexible (figura 2) es hoy día, para las compañías que lo aplican, una ventaja competitiva por lo que se va extendiendo en las compañías más avanzadas. Aplica tecnologías de producción con cambios rápidos de útiles y herramientas, con altas velocidades de corte y fuertes avances, empleando equipos con tecnología punta (electrobrochas, variadores electrónicos de velocidad, módulos de ensamblaje, controles integrados, sensores de predicción, etc.).

Estas células están controladas por un CNC para gestionar la diversidad/variantes del producto a fabricar y todo tipo de parámetros del proceso. En general, estas células se van doblando para aumentar los volúmenes de producción requeridos, alargando en el tiempo las inversiones.

La calidad del proceso/producto fabricado en este tipo de células se asegura integrando en el proceso una máquina tridimensional de mediciones automáticas. Asimismo, en estos sistemas flexibles no es necesaria la intervención humana una vez que la pieza y el útil han sido apareados y han entrado en la primera operación del proceso, siendo identificados por una etiqueta electrónica, por lo que el hombre va a observar el comportamiento de la célula y se va a ocupar de su mantenimiento global.

Los CN de mecanizado necesitan de una estabilización térmica de ejes-bancadas-estructura con ayuda de unos equipos de frío industrial para evitar al máximo derivas en operaciones con tolerancias estrechas..

3. Electrobrochas

Trabajan a altas velocidades de corte (20.000-25.000 r.p.m.) integradas en los centros flexibles de mecanizado. Van montadas sobre rodamientos cerámicos con circuitos de refrigeración que permiten disipar las altas temperaturas engendradas a esas velocidades, consiguiendo una estabilización térmica del eje que asegura su funcionamiento y la calidad del mecanizado gracias a dichos equipos de enfriamiento ( figura 4 un modelo de este tipo de electrobrocha).

Conclusiones

Si buscamos la mayor rentabilidad posible, ésta va a venir por la relación entre la “ganancia anual” y el “coste de la inversión”. Sin embargo, muy frecuentemente se razona a la inversa: se descubre un equipo que parece interesante y en el peor de los casos se adquiere sin saber si va a ser rentable o no. En el mejor de los casos se hace un cálculo de rentabilidad y se compra si parece rentable por entrar en la “tasa de rentabilidad” mínima pre-vista por la compañía, la cual pocas veces se constata si posteriormente se ha alcanzado. Pero raramente, antes de tomar una decisión, se examina el abanico de soluciones o alternativas posibles para elegir la más rentable de ellas.

Al invertir en sistemas de producción hemos de buscar un equilibrio entre las tecnologías más avanzadas y su coste para obtener la diversidad de productos a fabricar dentro de una disponibilidad máxima del sistema. Los sistemas de fabricación flexibles (FMS) no siempre son los más adecuados para muchas compañías por sus elevados costes en automatizaciones y complejas tecnologías aplicadas sobre los mismos. Por ello, es conveniente ayudarnos de herramientas de simulación en busca del rendimiento optimo (máxima productividad) entre el capital invertido y lo que éste nos aporta.

Por último, decir que, en la mayoría de las ocasiones, podemos obtener ventajas competitivas aplicando las nuevas técnicas de la excelencia en la fabricación de acuerdo con las siguientes premisas:

1. Buscar bajos costes de producción y mínimas inversiones.

2. Buscar alta calidad de conformidad de productos fabricados.

3. Buscar la fabricación flexible y sincronizada.

4. Buscar la máxima disponibilidad y rendimiento optimo del Sistema.

5. Buscar la flexibilidad a través de unos determinados grados de automatización, yendo a la automatización total si eso es lo adecuado.

6. Integrar la gestión del proceso informatizada así como su control.