Información en tiempo real del proceso productivo

La infraestructura IP o de información del proceso es una herramienta que permite mejorar los métodos de fabricación

Introducción

En este artículo se pretende destacar el valor proporcionado por la información que es posible obtener de las variables que intervienen en el control automático de procesos, como un complemento al artículo del mismo autor editado en Técnica Industrial n.º 258 de 2005, con el título Control automático del proceso productivo.

Así, volviendo a la pirámide de jerarquías de control, figura 1, dentro de las capas que componen el control de procesos, figuran:

- El control regulatorio, compuesto por los equipos de control que posibilitan a los operadores de panel y campo su monitorización, su control continuo, la lógica de enclavamientos, etc. Es un entorno ubicado próximo a las áreas de producción en las denominadas salas de control.

- Información del proceso (IP). Pertenece a este nivel la información proporcionada por las distintas variables utilizadas para controlar el proceso de fabricación de la planta, con sus valores en tiempo real y formato “amigable”, que puede ser mostrada en un PC, bien en su formato básico o formando parte de nuevas variables calculadas, informes, etc., a los diferentes responsables de la gestión técnica de la producción, control, planificación, administración y dirección de fábrica.

Control regulatorio

Dependiendo de su magnitud y complejidad nos encontraremos con plantas de proceso que disponen de una a varias salas de control. Desde cada una de las salas de control se maneja y controla el proceso para el que está diseñada.

En la sala de control se ubican los equipos que realizan el mando sobre el control continuo, lógica de enclavamientos, alarmas, accionamiento de máquinas, monitorización de variables y estado de equipos, gráficas de tendencia, gráficos sinópticos, etc.

Obviando situaciones de antiguas salas de control, nos centraremos en los sistemas de control distribuido (SCD) o equipos más pequeños basados en PLC-PC con software de control Scada (Supervisory Control and Data Adquisition), pero en todo caso con capacidad de almacenamiento de datos y comunicación.

Conceptualmente, un SCD se puede definir como un conjunto de procesadores autónomos, distribuidos, capaces de realizar una parte de la aplicación total y comunicarse entre sí por medio de una red de datos, cuya arquitectura responde a la figura 2, aunque ésta pueda cambiar en función de la concepción del propio equipo.

- Los procesadores o unidades de proceso distribuido, es donde reside el programa de control y se realizan las funciones que posibilitan el control del proceso. Son máquinas basadas en microprocesadores, normalmente con sistema operativo y de programación propio del fabricante del sistema, específico para control de procesos, además de disponer de otras características que le hagan compatible y complementario con los otros componentes de su arquitectura. Estas unidades tienen la facultad de trabajar tanto en configuración simple como redundante, opción esta última que les hace muy fiables en su funcionamiento.

- Interfase hombre-máquina o estaciones de operación. Es la estación a través de la cual el operador de sala de control observa y toma acción sobre el control regulatorio de su proceso productivo, arranca y para equipos, visualiza alarmas y gráficas de tendencia de las diferentes variables.

Dependiendo de la magnitud y características del SCD, se dispondrá, además, de una estación de datos históricos y otra para desarrollo de ingeniería. En los tres casos de estaciones, éstas suelen estar basadas en workstations (ordenadores profesionales) que trabajan bajo sistema operativo profesional estándar y complementado con software específico del fabricante adecuado a la funcionalidad prevista del sistema en su conjunto.

- El tercer elemento imprescindible en un SCD es la red de datos de control (Data Highway en algunos sistemas). Es la red que comunica entre sí a los diferentes procesadores y estaciones que componen el SCD y suele ser una red propietaria del fabricante, con alguna excepción tendente a utilizar red estándar del tipo Ethernet, aunque esta red prolifera mayormente en arquitecturas organizadas con PLC (Programmable Logic Controller) y PC en el que corre un software Scada como interfase hombre-máquina.

Con el empleo de ordenadores y software estándar, los SCD han ido evolucionando de sistemas prácticamente cerrados a sistemas más abiertos y de mayores prestaciones para el usuario, haciendo más uso de red de datos estándar, normal-mente Ethernet, que le da al sistema mayor facilidad en el intercambio de información entre sus propios periféricos y con el “mundo exterior”. Esta paulatina apertura ha ido propiciando el desarrollo de la infraestructura de la red de información del proceso de fabricación, según se verá en el apartado siguiente.

La versatilidad proporcionada por una infraestructura de control basada en SCD, o también PLC-PC, es que, una vez que los diversos sensores/actuadores del proceso de planta están conectados a las tarjetas de entrada/salida del sistema, conjuntamente con el programa de control, se logra la integración total de sus funciones, tanto del control digital como analógico. Cualquier necesidad de mejora o modificación por software evitará los costosos trabajos de recableado que exigían los anteriores equipos.

Información de proceso

Las tendencias de apertura a la conectividad de los SCD con terceros equipos, que a lo largo de los últimos diez/quince años se han venido produciendo, ha posibilitado que la información de las variables del proceso que controla estén accesibles, en tiempo real y formato “amigable”, en el entorno informático y así poder ser presentadas en un PC y adecuadamente tratadas por el personal técnico de la Planta.

La extensión de los datos de procesos procedentes del nivel del control regulatorio hacia la arquitectura de información de planta se realiza normalmente con la interconexión de la red de control con la red informática de la fábrica. De esta forma, los diferentes usuarios responsables de la gestión técnica de la producción, control, planificación, administración y dirección disponen de la información de los parámetros de producción (no de su control), lo que les facilita, a cada uno en su ámbito laboral, tomar decisiones en tiempo real que faciliten la consecución de los objetivos de producción de la fábrica dentro de los parámetros de eficacia y eficiencia económica. En la figura 3 se representa una posible arquitectura de la red IP del proceso de fabricación de una planta.

Según se puede apreciar en la figura 3, las variables de proceso, captadas en tiempo real por el SCD, se envían a través de la red informática al servidor de IP en el que pueden residir, como datos históricos, por largos períodos de tiempo el cual depende solamente de la capacidad de almacenamiento del servidor.

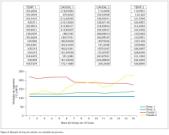

El servidor IP estará dotado del software apropiado para la lectura y escritura de datos del nivel de control del SCD, así como para su propio archivo y posterior recuperación por los usuarios. En el PC cliente correrá el software relativo a la recuperación de las variables del servidor IP para su presentación estándar y/o elaboración de las mismas por el usuario directamente. Como ejemplo, en la figura 4 se presentan los datos en un PC de cuatro variables del proceso, del entorno del SCD, en una hoja de cálculo donde se obtiene de cada una de ellas el valor promedio entre horas y se presenta el resultado en una gráfica. Es un caso sencillo que se puede complicar tanto como necesidades tenga la empresa a la hora de confeccionar los formatos específicos y estandarizados como a medida por el usuario final.

El software que hace posible la infraestructura de información de proceso gira alrededor de aquel que proporciona:

- La información en tiempo real.

- Cubre el vacío de datos entre la producción y los objetivos del negocio.

- Histórico de datos por largos períodos de tiempo, los cuales son accesibles instantáneamente para ser presentados y tratados por el usuario.

- Fácil de instalar e integrar con cualquier sistema de control.

- Entrada manual de datos.

- Posibilidad de acceso a los datos a través de Internet.

Resumen

Si para lograr los objetivos de eficacia y eficiencia de una planta de producción es importante el diseño de una adecuada estrategia de control que lleve los parámetros de su proceso a valores óptimos de producción, no lo es menos el disponer y tener accesible en tiempo real toda la información que de ellos se deriva. El valor que le añade, al propio control automático, el hecho de que los diferentes escalones técnicos de producción y control de la fábrica puedan analizar en cualquier momento y desde su lugar de trabajo la marcha de la planta posibilita que, casi sin darse cuenta, se esté en la mejora continua del proceso productivo.

Conclusiones

Una buena infraestructura IP es una herramienta que hace factible incrementar el valor añadido a los métodos de fabricación tradicionales, los cuales se relacionan con:

- Toma rápida de decisiones, basada en datos en tiempo real del proceso. Ello es posible con la visualización del proceso en gráficos sinópticos, gráficas de tendencia, alarmas, instrucciones, etc., directamente en el PC del personal técnico de la fábrica.

- Elaboración de informes y/o procedimientos en hojas de cálculo estándar, basados en datos tomados automáticamente del proceso.

- Integración de islas de proceso en una plataforma común.

- Manejo sencillo de la información relativa a:

- Operación del proceso.

- Automatización.

- Ingeniería de proceso.

- Mantenimiento.

- Calidad.

- Medio ambiente.

- Contabilidad.

- Dirección.

- Operación del proceso.

Bibliografía

Documentación técnica sobre SCD WDPFII de Westinghouse. Emerson process management.

Documentación técnica sobre PI System de OSI Software: www.osisoft.com

J. Mario Domínguez. Control automático del proceso productivo. Técnica Industrial 258.

Enrique Mandado Pérez, Jorge Marcos Acevedo y otros. Autómatas programables, entorno y aplicaciones. Ed. Thomson.