I+D español para fabricar componentes de titanio

Con las nuevas técnicas se abre un gran abanico de posibilidades a la hora de diseñar materiales, así como de mejorar la resistencia al desgaste y reducir la temperatura y el tiempo de sintetización

El titanio es el metal con mayor resistencia en relación con su peso, y se caracteriza por tener unas excelentes propiedades, como son su baja densidad, biocompatibilidad, su gran resistencia a la corrosión y su carácter no magnético, entre otras. El Grupo de Tecnología de Polvos (GTP) de la UC3M, en colaboración con el Grupo de Procesamiento Coloidal del ICV del Consejo Superior de Investigación Científicas (CSIC), está desarrollando una nueva técnica para la producción de componentes de titanio combinando técnicas pulvimetalúrgicas con técnicas coloidales que puede suponer un gran avance en el sector.

“Mediante este método podemos utilizar polvos muy finos que permiten reducir la temperatura y el tiempo de sinterización, es decir, abaratamos costes y conseguimos materiales con una microestructura más fina, lo que repercutirá favorablemente en las propiedades mecánicas”, explica la corresponsable del GTP, Elena Gordo, del Departamento de Ciencia e Ingeniería de los Materiales de la UC3M.

Las técnicas pulvimetalúrgicas, que utilizan metal en polvo como materia prima, presentan grandes ventajas para el procesamiento de titanio, como el elevado aprovechamiento de material, la reducción de etapas de procesado y el diseño de aleaciones a medida.

Ya se han obtenido dispersiones homogéneas de partículas cerámicas nanométricas en polvos de titanio, lo que permite modificar la microestructura de los materiales y sus propiedades

Sin embargo, presenta dificultades, especialmente en el caso de polvos de pequeño tamaño de partícula. Y es aquí donde entra en acción la técnica coloidal, que normal-mente se utiliza para procesar cerámicas y que permite manejar partículas de menor tamaño.

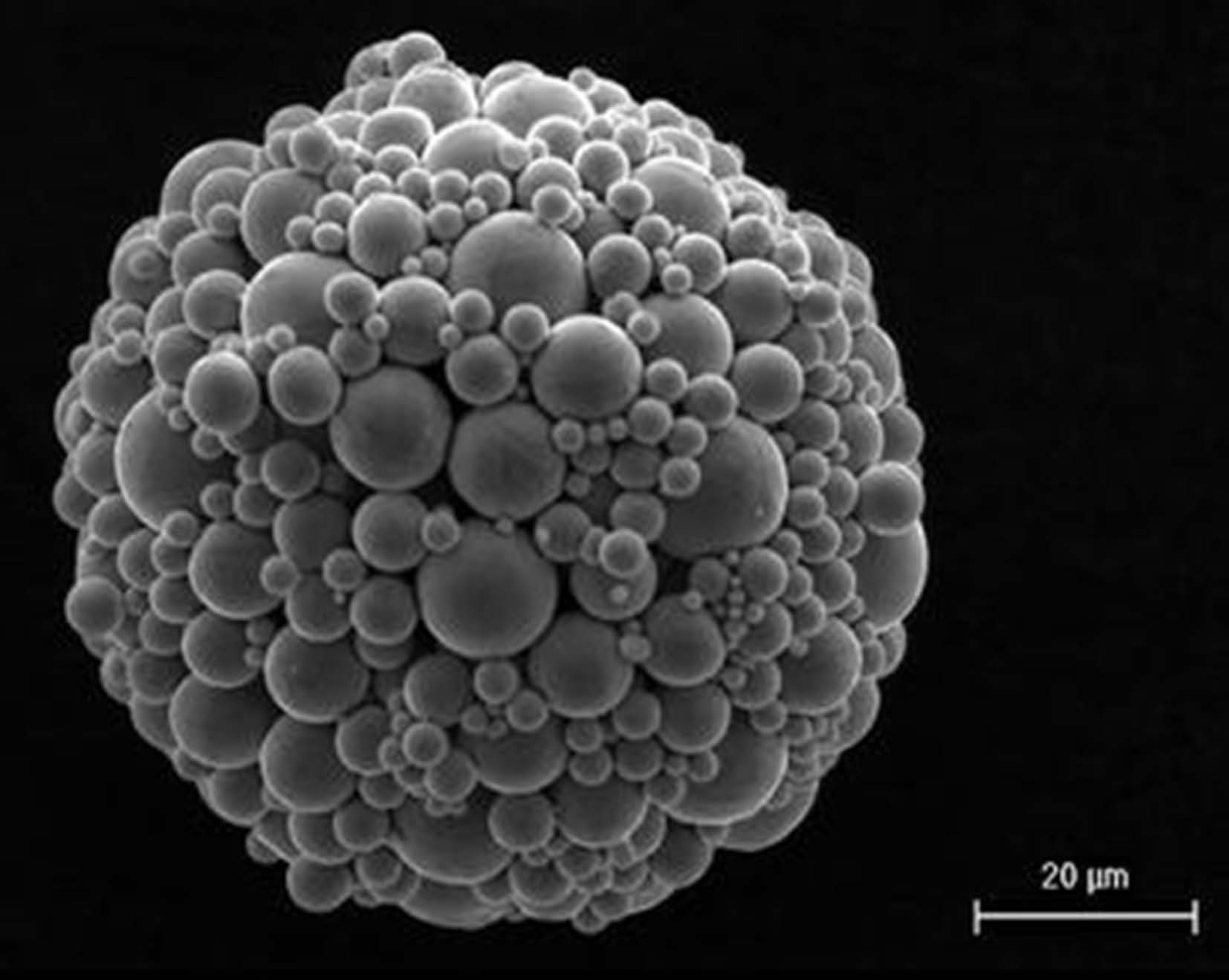

“Con las técnicas coloidales se pueden obtener suspensiones dispersas homogéneamente y estables con alto contenido en sólidos que se pueden pulverizar con aire para obtener aglomerados esféricos que mejoran el comportamiento frente a la sinterización (una fase de “horneado” de las piezas), lo que supone reducir en más de 200 ºC y una hora las condiciones utilizadas normalmente para el titanio”, explica la profesora Elena Gordo. Es la primera vez que se utiliza con éxito esta combinación de técnicas para obtener piezas con baja porosidad; hasta el momento otros auto-res solo han logrado materiales con porosidades elevadas.

La utilización de las técnicas coloidales y pulvimetalúrgicas abre un enorme abanico de posibilidades a la hora de diseñar materiales: ya se han obtenido con éxito dispersiones homogéneas de partículas cerámicas nanométricas en polvos de titanio, lo que per-mite modificar la microestructura de los materiales y sus propiedades, así como mejorar la resistencia al desgaste. Además, se pueden fabricar materiales porosos, materiales gradiente, diseños bottom-up, etcétera, posibilidades en las que está trabajando el grupo actualmente. Los primeros resultados de esta combinación de técnicas han sido publica-dos por los investigadores en la revista Key Engineering Materials.

Aleaciones

El GTP de la UC3M trabaja en diversas líneas de investigación en torno al titanio, como el diseño de nuevas aleaciones con elementos más baratos (como el hierro en lugar del vanadio); la obtención de titanio sinterizado de altas prestaciones, tratando de alcanzar la densidad total del material

o ausencia de porosidad; el desarrollo de recubrimientos y/o tratamientos superficiales para aumentar su resistencia al desgaste y oxidación o, por último, el estudio de su biocompatibilidad en comparación con aleaciones convencionales. “El grupo lleva trabajando en esta línea desde hace casi una década, por lo que la investigación que estamos realizando abarca una amplitud de temas que hace que seamos uno de los grupos más importantes en Europa en este campo”, resalta Gordo. De hecho, el GTP es pionero en España en el desarrollo de aleaciones de titanio utilizando técnicas pulvimetalúrgicas.