Estado del arte de la ingeniería en fiabilidad

Resumen

En ingeniería de producto es necesario saber «cómo se hace y funciona», pero no es suficiente, ya que, además, hay que resolver «cómo» (causas, mecanismos de fallo), «cuándo» (tiempo, ciclos, Km.), y «cuánto» falla (tasa de fallo) lo que se hace, es decir, su fiabilidad. El objetivo de este artículo, destinado a las autoridades académicas, profesionales, decanos de los colegios profesionales, docentes y futuros discentes como orientación universitaria, y empresarios de los diferentes sectores industriales, es el de reflejar el «estado del arte de la ingeniería de fiabilidad», para evidenciar el vacío formativo que actualmente existe en nuestro sistema universitario, en el que no se han incluido titulaciones de grado, máster, o doctor en esta ingeniería. Actualmente hay titulaciones obsoletas que han superado la «fase de envejecimiento del ciclo de vida» y, sin embargo, otras, como la citada, no han iniciado el «periodo infantil», lo cual supone un desfase de más de cuarenta años respecto a otros sistemas universitarios, como el de EEUU. Para corregir este vacío se propone la implantación de un plan de estudios. Acrónimos: Tiempo Medio Entre Fallos (TME), tasa de fallos (T ), Comité Europeo de Normalización Electrotécnica (CENELEC).

Palabras clave

Fiabilidad, tasas de fallos, ingeniería en fiabilidad, confiabilidad.

Abstract

In product engineering it is necessary to know, «how it is done and it works», but it is not enough since, in addition, it is necessary to solve «as» (causes, failure mechanisms), «when» (time, cycles, Km, … ) and «how much» fails (failure rate) what is done, that is, its reliability. The objective of this article, aimed at academic authorities, professionals, teachers and students, and future students as a university orientation, entrepreneurs of different industrial sectors, deans of the professional associations, is to reflect the «state of the art of reliability engineering» for highlighting the training gap that currently exists in our university system in which degree, master, doctor degrees have not been included in this engineering. Currently there are obsolete degrees that have passed the «wearout phase of the life cycle» and, however, others, such as the one mentioned, have not started the «early life period», which implies a lag of more than forty years compared to other university systems, like the one in the USA. To correct this gap, the implementation of a curriculum is proposed. Acronyms: Mean Time Between Failure (MTBF), Failure rate (FR), Reliabilty, Availiability, Maintainability, Safety (RAMS), European Committee for Electrotechnical Standardization (CENELEC).

Keywords

Reliability, failure rate, reliability engineering, State Of the Art Reliability Engineering (SOARE).

Recibido / received: 12/02/2019. Aceptado / accepted: 09/06/2019.

Introducción

La ingeniería de fiabilidad, muy implantada en las universidades y los sectores académicos de investigación e industriales mundiales, como el de USA, donde desde hace más de 50 años ofertan los tres niveles de formación académica, bachelor (grado), máster y doctor, y con una gran actividad en I+D+i, congresos como RAMS y jornadas, resultando una producción científica y herramientas software de aplicaciones para resolver la fiabilidad de los diversos sectores industriales. En España, su implantación es minoritaria en los sectores mencionados, aunque, a pesar de ello, existen algunos grupos de actividad en esta ingeniería, autodidactas o formados fuera, y ya se han hecho varias tesis doctorales sobre fiabilidad en algunas universidades, como la UPM _ ETSIST. En el resto del mundo (Europa y Asia) no todas las universidades incluyen estas titulaciones, y solo ofertan algunas asignaturas transversales con la presencia de algunos grupos excelentes de trabajo e investigación. Para calificar este «vacío formativo actual», en nuestro entorno académico e industrial, los receptores de este trabajo pueden plan-tear un auto-test mediante el siguiente listado de cuestiones: ¿Qué es la fiabilidad?

¿Qué es la confiabilidad?

¿Qué significa el acrónimo RAMS?

¿Cómo se valora y se mide?

¿Cómo se determina?

¿Cómo se especifica?

¿Qué tareas de confiabilidad hay que resolver?

¿Metodología?

¿Cuánto cuesta?

¿Resuelve las garantías y el dimensionado de los stocks de repuestos?

¿Dónde se investiga y enseña?

¿Perfil profesional e inserción laboral de la ingeniería RAMS?

¿Cómo se gestiona?

¿Futuro de la ingeniería en fiabilidad?

Las respuestas se irán desarrollando en este artículo, donde se podrán encontrar las respuestas si/no a las cuestiones planteadas, aplicando los criterios de valoración:

– 0% respuestas: Nivel 1. Ausencia de conocimientos.

– 50% de respuestas: Nivel 2, básico, insuficiente.

– 100% de respuestas: Nivel 3, suficiente.

Desarrollo histórico de la fiabilidad

La Fiabilidad comienza con el «Big-Bang» (Gran Explosión) hace 13,73 ± 0,12 GAños de 8.000 h. Aunque desconocida, ya existía. Para el sistema cíclico «Universo» se puede deducir una tasa de fallos FR(t=13,73 GA) = e-23 f/h., del ciclo de vida del universo (cvu), para R13,73 GA = 0,999999999

La «fiabilidad» ya existía antes de ser utilizada, como los exoplanetas que existen pero aún no se han descubierto. El hacha de mano de sílex u «obsidiana» del Paleolítico Inferior, tenía una R = 1, es decir, éxito seguro, sin fallo, si se utilizaba adecuadamente (hoy decimos según especificaciones de empleo). Desde los años 20 hasta los 2.000, el desarrollo histórico de la fiabilidad se puede caracterizar por tres etapas:

– 1ª Etapa (valoración del defecto): Calidad (Quality)

– 2ª Etapa (valoración del fallo): Fiabilidad (Reliability). Las tasas de fallo FR (Failure Rate FR) en %, luego en fpmu – fallos por mil unidades)

– 3ª Etapa: Confiabilidad (Dependability) o RAMS. Las tasas de fallo en ppm o en «fits» (fallos por mil millones de unidades de tiempo, ciclos, Km.)

Definiciones y terminología de la fiabilidad y confiabilidad (RAMS)

RAMS o Dependability (Confiabilidad) es el acrónimo de Reliability (Fiabilidad), Availability (Disponibildad), Maintainability (Mantenibilidad) y Safety (Seguridad)

Fiabilité: Vocablo admitido por la Academia de Ciencias de Francia.

Reliability: Vocablo admitido por la lengua inglesa.

Saber confiabilidad permite juzgar, no sólo cómo se hace el producto, sino también cuánto, cuándo y por qué falla lo que se hace en función de una variable temporal, así como su viabilidad técnica y económica.

La fiabilidad es la R de RAMS. Definida como la probabilidad R (t) de que el producto (dispositivos, subsistemas y sistemas) cumplan las funciones para las que fueron diseñados, bajo especificaciones dadas de tipo electrónico, mecatrónico, ambiental, durante un tiempo dado o unidad equivalente (Km., millas, número de ciclos funcionales, radiación nuclear, espacio, tierra, etc.). Esta definición no se debe confundir con la de calidad, mantenimiento o conservación de la calidad, tampoco como el grado de conformidad con las especificaciones, sin la dimensión temporal. Un producto de mala calidad puede resultar fiable si cumple con la definición de fiabilidad.

La ingeniería en fiabilidad se puede considerar como una técnica que incluye desde las etapas I+D+i de un producto, todos los parámetros que «aseguren» el cumplimiento de las especificaciones RAMS demandadas. Lo anterior se puede extrapolar a todos los sectores EEE (Electrónico, Eléctrico, Electromecánico).

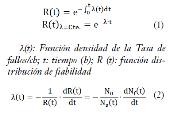

Función distribución de Fiabilidad

l(t): tasa de fallos instantánea; N0: población inicial; Ns(t):unidades sin fallo en el instante t; Nf (t): fallos en t.

Disponibilidad (Availability) de producto, A (t). Es la A del acrónimo RAMS definida como la capacidad del producto de estar en condiciones de funcionamiento cuando se le requiere.

Función distribución:

M(t): Función distribución de mantenibilidad; µ: Tasa de reparación = 1/ MTTR; MTTR (tiempo medio entre reparaciones)

La Seguridad, es la S de RAMS. Representa las condiciones que no puedan causar muerte, lesión, enfermedad profesional, o daños al equipo o propiedad, o dañar el ambiente.

El análisis de S se hace de acuerdo con las diferentes tareas de las normas como la MIL-STD-882 y otras CENELEC.

Mediante el análisis de seguridad se determina y demuestra el cumplimiento de los niveles SIL (Safety Integrity Level) vs THR Tolerable Hazard Rate) para personas e instalaciones, índice de peligros por azar tolerable (Tolerable Hazard Rate) en función de las tasas de fallo.

Especificaciones de la fiabilidad

Especificar: Indicar con precisión y rigor técnico aspectos, características técnicas de producto.

– En general, se piden o especifican los valores de la tasas de fallos ltiempo medio entre fallos, MTBF, tiempo medio hasta el fallo MTTR, ciclo de Vida (CV), etc.,

– Se suelen pedir unos análisis modales de fallos FMEA, FMCA, peor caso (Worst Case), etc.

– Se pueden aplicar los métodos de predicción por «parts count», históricos, tablas de datos, nor-mas, etc. Para análisis más completos se aplica el método «part stress».

– Garantías, dimensionado del stock de repuestos (SR), seguridad (Safety).

– Puede fijarse la fiabilidad de cada componente y la total del sistema a contratar para periodos determinados, definiendo los fallos, con «incentivos» para esta fiabilidad.

– Una variante consiste en concretar una «fiabilidad garantizada R», de forma que no sólo se garantiza cada producto, sino la tasa de fallos total del suministro, o de sus lotes de componentes, aplicando «penalizaciones» si se superan los fallos, o si no se cumplen los pedidos para los parámetros MTBF, MTTF, MTTR, etc., se aplican «premios» cuando se cumplen las condiciones requeridas y «penalizaciones» en caso contrario. Lo dicho para la R es aplicable a la disponibilidad A, mantenibilidad M y seguridad S., especificando el cumplimiento de los niveles SIL (Safety Integrity Level) de CENELEC o los equivalentes de otras normas y organismos nacionales e internacionales.

– Para el sector espacial se especifican valores muy exigentes de la fiabilidad del orden de 0,99999999/1, y un ciclo de vida útil de 7 años. El sector transportes, FFCC-AVE, etc., se especifica una media de kilómetros entre fallos o MKBF = 1.200.00 Km, tasa de fallos de 833 fits, disponibilidad de 0,9999999881/1, y un tiempo medio entre reparaciones de valor MTTR = 1,5 h., SIL: 3 – 4. Para cercanías: MKBF = 500.000 Km., λ = 2.000 fits, disponibilidad del 97%, y MTTR = 3 h. Para el sector automoción: MTBF = 106 h., A = 99%; periodo de garantía = 10 o más años, según fabricante y modelo.

Tareas a resolver por la ingeniería en fiabilidad

1. Predicción de la tasas de fallos y fiabilidad.

2. Predicción de la Mantenibilidad (Maintainability Prediction).

3. Análisis de esfuerzos-resistencia.

4. Análisis modal de fallos.

5. Análisis de seguridad.

6. Análisis del peor caso.

7. Análisis térmico.

8. Análisis por árbol de fallos.

9. Testabilidad.

10. Garantías, dimensionado del stock de repuestos.

11. Otras.

Metodología

– Conocer cómo se hace y cómo funciona el producto.

– Definición de los «fallos» (modos, causas y mecanismos de fallos).

– Métodos para resolver la fiabilidad:

– Cálculo asistido por SW específico, con herramientas SW a medida.

– Predicción o previsión asistida o no asistida por SW.

– Análisis modal de fallos (AMFE/AMFEC).

– Ensayos de larga duración o acelerados con mayores solicitaciones con un factor de aceleración que no supere un valor estimado.

– Análisis de fallos DPAS (Destructive Physical Analysis), para determinar los modos, mecanismos y causas de fallo.

– Physical of Failure (PoF) para modelar los procesos, ambientes y estrés de los componentes y sistemas Eléctricos, Electrónicos y Electromecánicos (EEE).

Componentes de costos de la fiabilidad

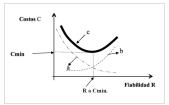

A través de todas las fases de elaboración de un producto nuevo, la fiabilidad juega un papel de primer orden. La ausencia de materiales y componentes apropiados puede cambiar un buen diseño por un fracaso.

Otra característica importante de los nuevos productos es su aptitud al mantenimiento, pues la fiabilidad con la anterior aseguran lo que se llama «optimización económica para el cumplimiento de una función dada».

En general, para cada proyecto, se busca el mejor compromiso fiabilidad-costo. Habitualmente, los trabajos de fiabilidad representan entre el 1 y el 10% del costo total de I+D+i, y el 5% se toma como valor estándar; estas cifras aumentan con el número de componentes y la magnitud de las consecuencias derivadas de un fallo.

Con los modelos de Duane se calculan los componentes de costo de la fiabilidad en función de los del Coste del Ciclo de Vida del producto (CCV).

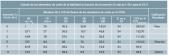

En la tabla 1 se incluyen los resultados de los elementos de costes para varios valores de inversión aplicados (x % de I+D+i) del programa de fiabilidad.

El análisis del CCV demuestra las ventajas de su implantación. Se pueden citar los siguientes ejemplos:

– Una fábrica de semiconductores tomó la decisión de invertir 8 M€ para mejorar la fiabilidad de 800 tipos, logrando pasar de 1 fallo/2.500 h. a 1 fallo/25.000 h.

– Una empresa aeronáutica invirtió 1,5 M€ en la mejora de la fiabilidad de un determinado modelo de avión y, como resultado, ahorró 40 M€.

Se puede concluir que la inversión en fiabilidad mejora la imagen empresarial, vende y proporciona seguridad técnica y jurídica.

Dimensionado del stock de repuestos

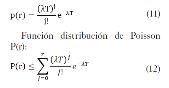

El Proceso o funciones densidad y distribución de Poisson se usa para el cálculo del número de repuestos r que se han de tener en «stock» para cubrir los fallos en un periodo de tiempo determinado. La función densidad o probabilidad p(r) de j fallos en un tiempo T viene dada por la función densidad de Poisson

j: nº de fallos durante el tiempo acumulado T; r: nº de repuestos; T = N.t: tiempo acumulado; N: cantidad de unidades; λ: tasa de fallos en fpmh o en f/c.h.; Pr: función distribución o probabilidad de que fallen de 0 a r unidades (de tener repuestos); Stock Out Risk (SOR): probabilidad de no tener repuestos = 1-P(r)

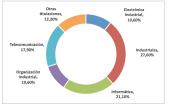

Investigación/titulaciones consultadas

Titulaciones encuestadas por el autor y otros profesores (Fig. 2), ver referencias bibliográficas, sobre las actividades de docencia e I+D+i en España, como consecuencia de no incluir en los planes de estudio esta formación. Se pueden considerar como residuales en comparación con las desarrolladas en USA y otras naciones de la Comunidad Europea.

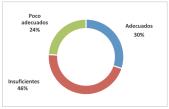

Formación en fiabilidad recibida

Los resultados de la encuesta, sobre la formación recibida, en los tres niveles académicos de grado, máster y doctorado, se indican en la Fig. 3.

Perfil profesional e inserción laboral

– Maestría en tecnologías EEE (electrical, electronic and electromechanical) y procesos de producto (como se hace y funciona el producto). Ejemplo: Ingeniero en Electrónica-opción fiabilidad.

– Conocimiento básico de las funciones estadísticas.

– Saber relacionarlas y aplicarlas al caso.

– Conocimiento de componentes y dispositivos, como «partes» de un equipo.

– Conocimiento para resolver los sistemas resultantes de la fiabilización (serie, paralelo, mixtos, etc.).

– Conocimientos de informática a nivel de usuario de las herramientas SW para resolver las tareas de fiabilidad.

– Saber formular la confiabilidad.

– Conocer la metodología para hacer y mejorar la fiabilidad.

– Conocer las técnicas de análisis de fallos en laboratorio.

– Buen nivel de inglés.

En la Fig. 4 se pueden ver los resultados de la encuesta sobre la demanda, a corto y medio plazo, de titulados en ingeniería en Fiabilidad.

Calificación del perfil demandado

Cualificación requerida del perfil profesional de ingeniería en fiabilidad especificado por los diferentes sectores industriales. (Valoración de 1 a 10 /10 p.)

Gestión de la fiabilidad

La gestión de la confiabilidad incluye las siguientes tareas:

– Contratos

– Implantar su organización

– Establecer y valorar las especificaciones

– Establecer los análisis RAMS a realizar

– Establecer un programa de fiabilidad

– Establecer su control

– Evaluar costes CCV

El futuro en España de la ingeniería en fiabilidad

El futuro inmediato de la ingeniería en fiabilidad se puede calificar como «muy optimista». Superadas las épocas en las que se aplicaba solo a sectores profesionales como el espacial, aeronáutico, militar y médico, la tendencia de ser aplicada a sectores «gran público» es cada vez mayor, lo que implica una demanda creciente de titulados en esta ingeniería.

Propuesta de un plan de estudios Lo expuesto hasta aquí debe resultar suficiente para motivar el conocimiento de la fiabilidad y para implantar un plan de estudios. Para corregir el vacío formativo actual de nuestros futuros titulados y, en consecuencia, poder cumplir con el perfil de la Fig.5, se propone un plan para los tres niveles académicos de grado, máster habilitante y doctor ingeniero en fiabilidad. Para ello se deberán cursar y superar las evaluaciones de las asignaturas básicas generales, las específicas de las diferentes ramas de electrónica, electricidad, mecatrónica, telecomunicación, informática, aeronáuticos y espacio, etc., y las de especialización de la tabla 5, así como los ciclos de investigación y tesis sobre fiabilidad para el doctorado.

Conclusiones

– Se ha dado respuesta al listado de cuestiones planteadas y reflejado el SOARE en el mundo, y en España, en particular.

– Existe un desfase formativo importante de nuestros titulados en ingeniería de fiabilidad, respecto a otros sistemas universitarios y, por tanto, de las habilidades y destrezas para poder resolver las tareas de fiabilidad, y viabilidad de producto.

– Como consecuencia, los sectores industriales y administrativos españoles tienen grandes dificultades para encontrar estos profesionales con perfil adecuado para poder resolver la fiabilidad y viabilidad de sus productos.

– Las figuras 3 y 4, resultantes de la explotación de datos de una encuesta realizada por el autor, entre otros, demuestran la casi nula actividad formativa de los tres niveles universitarios y de I+D+i en nuestro sistema universitario.

– De la comparación de las tablas 3 y 4 se deduce la urgente necesidad de implantar en los niveles de grado, máster y doctor, la formación en fiabilidad, si no se quiere perder el tren de esta ingeniería y, entonces, «que lo resuelvan ellos.

– Para corregir el estado actual del arte se propone un plan de estudios para obtener en los niveles de grado, máster habilitante y doctor, las respectivas titulaciones de ingeniería en fiabilidad.

– En la tabla 5 se incluye una propuesta de bloques temáticos que, cursados y superados, proporcionarían las habilidades y destrezas necesarias, a los futuros egresados y la colación del título de Ingeniero en fiabilidad, con plena capacidad para resolver las tareas inherentes.

– Este trabajo va destinado a las autoridades académicas, docentes, discentes actuales y futuros, a modo de orientación universitaria, profesionales y empresarios de los diferentes sectores industriales y administrativos. Estos últimos deben conocer que la fiabilidad «vende y proporciona seguridad técnica y jurídica», ya que el producto que cumpla con las especificaciones de confiabilidad (RAMS) resulta fiable, disponible, mantenible y seguro.

Bibliografía

Jorge Marcos Acevedo, Elisabeth Viles Díez, Blas Galván González, Sebastián Martorel Alsina, Ramiro Álvarez Santos, José Antonio Martin Martínez, Antonio José Fernández Pérez. Formación en Confiabilidad para ingenieros. Un reto para el futuro. Rev. Indagatio Didactica, vol. 2(1), Julio 2010. ISSN: 1647-3582

Kapur, K. C. (2002). The Future of Reliability Engineering as a Profession. Proceedings of the Annual Reliability and Maintainability Symposium, January, Seattle.

Kececioglu, D. & Tian X. (1998). Reliability Education: A Historical Perspective. IEEE Transactions on Reliability, 47(3), 390-398.

Mayers, A. W. & Kurtz S. K. (2000). Teaching Reliability Engineering to Working Engineers. 30th ASEE/ IEEE Frontiers in Education Conference. October, Kansas City.

O´Oconnor, P. (1998). Practical Reliability Engineering. Third Edition Revised. New York: John Wiley & Sons.

Escobar R., Luis A.; Villa D., Enrique R.; Yañez C., Sergio. Universidad Nacional de Colombia. Medellín, Colombia. Confiabilidad: Historia, estado del arte y desafíos futuros. Dyna, vol. 70, núm. 140, noviembre, 2003, pp. 5-21.

Álvarez-Santos, R., Núñez-Mendoza, N., Jiménez- Martínez, F. J., Rubio-Cifuentes, G. y Marcos- Acevedo, J. (2003). Formación en Confiabilidad. Propuesta de un plan de estudios. Mundo electrónico, 346, 44-49.

Álvarez-Santos, R., Marcos-Acevedo, J., Fernández- Gómez, S., Jiménez-Martínez, F. J. y Núñez- Mendoza, N. Formación en ingeniería de confiabilidad. Trabajo presentado en el Simposio Internacional sobre nuevos métodos y nuevos planes de estudio de ingeniería en una nueva Europa, Octubre 2004, Valladolid.