Determinación de la necesidad de un mantenimiento preventivo en una industria

RESUMEN

El objetivo de este trabajo es definir matemáticamente si el mantenimiento preventivo es o no rentable en un taller determinado, y cuáles serán las modalidades de aplicación de este mantenimiento teniendo en cuenta las características de la empresa y del sistema de producción. De entrada, se analiza cómo buscar y dar cotación a los criterios de puesta en marcha de un mantenimiento preventivo, para identificar posteriormente los equipos sobre los que hay que aplicar este mantenimiento preventivo. En resumen, en este artículo se trata de valorar para cada máquina la posible rentabilidad de aplicar en ella el plan de mantenimiento preventivo asignado o pendiente de estudiar para su puesta en marcha.

Recibido: 3 de febrero de 2011

Aceptado: 18 de mayo de 2012

Palabras clave

Mantenimiento, mantenimiento preventivo, maquinaria, industria

ABSTRACT

The aim of this paper is to define mathematically if preventive maintenance is profitable or not in a particular vehicle repair shop, and what the procedures for implementing this maintenance will be taking into account the characteristics of the company and the production system. Firstly, it discusses how to find and quotate to the criteria for implementation of preventive maintenance, in order to identify the computers on which you have to apply this preventive maintenance. In summary, this paper tries to assess for each machine to the profitability of implementing within the maintenance plan issued or pending study for its implementation.

Received: February 3, 2011

Accepted: May 18, 2012

Keywords

Maintenance, preventive maintenance, machinery, industry

En los últimos años, el autor ha realizado múltiples seminarios sobre la Construcción y optimización de un plan de mantenimiento preventivo. Hoy día, la actividad de las industrias-talleres ha disminuido considerablemente por el efecto de la cri-sis y, por ello, el autor ha creído opor-tuno publicar el presente estudio. Con los niveles de actividad actuales, es necesario reflexionar si es económicamente conveniente ejecutar planes de manteni-miento preventivo en el 100% del equipo industrial, sea cual sea la actividad productiva de la empresa. Además, este estudio será un modelo justificativo ante los auditores de la norma ISO 9001 sobre el Sistema de Calidad, que exigirán el 100% de su aplicación de los planes de M/Preventivo, o sus correspondientes repro-gramaciones.

Así pues, existen también otras jerarquizaciones complementarias que hacen que implantar un determinado plan de M/Preventivo ya estudiado o definido para una determinada máquina vaya a ser o no rentable. Estas pueden ser:

– Antigüedad del equipo industrial y su coste de inversión.

– Tipo de actividad del taller (pro-ducción continua, etcétera) así como calendario laboral anual y diario (uno o más turnos).

– Implantaciones de la maquinaria (enlaces entre máquinas, pulmones de stocks entre ellas, etcétera).

– Complejidad del equipo industrial.

– Tasa de utilización de la máquina.

Criterios de decisión

Los criterios determinantes para decidir hacer o no M/Preventivo son de dos tipos:

1) Las características propias del taller.

2) Las características del equipo industrial.

Criterios propios del taller industrial

Jornada de trabajo

– Producción continua (3 turnos de 8 horas diarias).

– Producción a dos turnos (2 x 8 horas).

– Producción en un solo turno (1 x 8 horas).

Los plazos de entrega

– Plazos de entrega imperativos para no perder clientes.

– Plazos de entrega imperativos con posible indemnización por no cumplirlos.

– Plazos de entrega cerrados.

– Plazos de entrega inexistentes (pro-ducción sobre el stock existente).

Criterios propios de los equipos de producción

Edad o antigüedad de los equipos

– Equipos nuevos (menos de un año).

– Equipos con antigüedad entre uno y cinco años.

– Equipos con antigüedad de 5-10 años.

– Equipos amortizados y obsoletos.

Interdependencia de los equipos

– Equipos con una implantación para producción continua con enlaces y pul-mones de stocks entre máquinas.

– Máquinas con enlaces entre sí pero sin pulmones de stock.

– Equipos independientes para una producción discontinua.

– Equipos doblados.

Complejidad de los equipos-máquinas

– Muy complejos y con dificultad para acceder a ellos (encarenados complejos, etcétera).

– Poco complejos pero con dificultad para su acceso.

– Muy complejos y accesibles.

– Poco complejos y accesibles, es decir, con facilidad para la intervención por averías.

Coste del equipo industrial

– Equipo compacto o muy especial con un coste superior, por ejemplo a un millón de euros.

– Equipos costosos (entre 0,5 y un millón de euros).

– Equipos poco costosos (entre 0,2 y 0,5 millones de euros).

– Equipos de coste inferior a 0,2 millones de euros.

Proveedores de los equipos-máquinas

– Equipos de fabricación nacional pero con poca repetición (máquinas-equipos especiales).

– Equipos nacionales de fabricación estándar.

– Equipos del exterior sin servicio técnico satisfactorio.

– Equipos del exterior con un buen servicio técnico.

Robustez de los equipos de producción

– Equipos de gran precisión y de manejo delicado (por ejemplo, una rectificadora).

– Equipos que trabajan en sobrecarga (por ejemplo, una fresadora de desbaste en el mecanizado de una pieza).

– Equipos poco robustos.

– Equipos de precisión y robustos.

– Equipos robustos y de fabricación estándar.

Pérdidas de productos por mala calidad

– Piezas malas no comerciales (piezas a chatarra).

– Piezas a recuperar.

– Piezas comerciales sin retoques aunque con pequeños defectos (visuales, de aspecto, etc.).

Justificación y reparto de puntos y coeficientes aplicados

Cada apartado va a tener un cierto número de puntos que han sido atribuidos com-parándose entre ellos, tanto desde el punto de vista económico como técnico, pero también y sobre todo gracias a la expe-riencia de los responsables y utilizadores del equipo industrial.

Cada apartado tiene una importancia diferente y será necesario establecer coeficientes para que cada uno de los factores conserve su propio valor en el contexto general.

Se admitirá, para facilitar los cálculos, que cada apartado dispone de un total de 100 puntos. En cada caso se determinará la atribución de puntos de la manera más simple y lógica posible y en razón directa: si el número de puntos del apartado es elevado, el M/Preventivo será útil inversamente.

Ejemplos

Se verán a continuación dos ejemplos de reparto de puntos.

Ejemplo 1: los turnos de trabajo (tabla 1)

Se admite que la rentabilidad del M/Preventivo es proporcional al tipo de jornada de la producción. Si se toma como valor “1” para el trabajo a 8 horas diarias:

– Producción continua: 3 x 8 horas = 3 puntos

– Producción a dos turnos: 2 x 8 horas = 2 puntos

– Producción a un turno: 1 x 8 horas = 1 punto Total: 6 puntos

Reparto proporcional de los 100 puntos del apartado:

Producción a un turno: (100 x 1)/6 = 17 puntos

Producción a 2 turnos: (100 x 2)/6 = 33 puntos

Producción a 3 turnos: (100 x 3)/6 = 50 puntos

Para permitir un cálculo rápido, se redondea cada resultado a múltiplos de 5 (tabla 1):

– Producción a 1 turno: 15 puntos

– Producción a 2 turnos: 35 puntos

– Producción a 3 turnos: 50 puntos

Total: 100 puntos

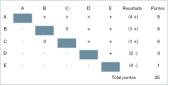

Ejemplo 2: interdependencia del equipo industrial

Para este criterio la repartición de puntos puede partir del método de comparación por pares que permite una jerarquización fácil, pues cada apartado es comparado sucesivamente con los demás. Esta comparación la podemos efectuar con ayuda de una tabla de doble entrada (tabla 2), de forma que cada vez que se considere el M/Preventivo justificado se pone el signo +, y, de lo contrario, el signo – . Si no hay preferencia, se pone 0.

Es decir, si,

A = equipo industrial con una infraes-tructura (implantación) de producción continua con enlaces y pulmones de stock entre máquinas.

B = equipo industrial con una infraestructura o implantación para producción discontinua, solamente enlazadas las máquinas entre sí.

C = máquinas sin enlaces-pulmones a la entrada-salida.

D = equipo industrial con máquinas independientes entre sí.

E = implantación con máquinas-equipos doblados

Si tomamos (4 – ) = 1 podemos dar, con las oportunas desviaciones de redon-deos, los valores siguientes de acuerdo a la tabla 2:

E = 1

D = 1 + 2 = 3

C = 3 + 3 = 6

B = 6

A = 6 + 3 = 9

Es decir, A + B + C + D + E = 25.

Reparto de los 100 puntos:

A = (100 x 9)/25 = 36 redondeando a múltiplos de 5 tomamos 35

B = (100 x 6)/25 = 24 y tomamos 25

C = (100 x 6)/25 = 24 y tomamos 25

D = (100 x 3)/25 = 12 y tomamos 10

E = (100 x 1)/25 = 4 y tomando 5

El total da 100 puntos.

Así se construyen y completan las tablas 1 y 4 referidas a criterios pro-pios del taller y del equipo industrial. Las tablas 3a y 3b son ejemplos relativos a antigüedad de los equipos y plazos de entrega. Sobre 100 puntos:

A = Equipos nuevos:

(100 x 7)/16 = 44 y tomamos 45

B = Equipo con antigüedad de 1-5 años:

(100 x 5)/16 = 31,2 y tomamos 30

C= Equipo con antigüedad de 5-10 años:

(100 x 3)/16 = 18,7 y tomamos 20

D = Equipos obsoletos con más de 10 años:

(100 x 1)/16 = 6,2 y tomamos 5

Para la tabla 3b (plazos de entrega) tomamos la siguiente repartición de los 100 puntos:

A = Plazos imperativos con pérdidas de clientes:

(100 x 7)/16 = 44 y tomamos 45

B = Plazos imperativos con indemnización:

(100 x 5)/16 = 31 y tomamos 30

C= Plazos cerrados:

(100 x 3)/16 = 19 y tomamos 20

D = Plazos de entrega inexistentes:

(100 x 1)/16 = 6 y tomamos 5

Determinación de coeficientes

Es evidente que los 45 puntos atribuidos por una parte al plazo de entrega impe-rativo por posible pérdida de clientes (a partir de la tabla 3b de doble entrada) y, por otra, a la maquinaria procedente del exterior sin servicio técnico no pueden tener el mismo valor para determinar la rentabilidad del M/Preventivo. Ello se solventa con la introducción de los coe-ficientes oportunos, admitiendo que los criterios específicos del taller son tan importantes como el conjunto de crite-rios específicos del parque de maquina-ria o equipo industrial.

Coeficientes para los criterios propios del taller

Se dispone de 10 puntos de coeficiente para el conjunto de criterios específicos del taller. Parece difícil disociar los tur-nos de trabajo y los plazos de entrega. Por tanto, se admite un mismo reparto, 5 para cada criterio (tabla 1).

Cálculo de los coeficientes para los criterios G = las pérdidas de los productos fabri-propios del equipo industrial (tabla 4) cados por mala calidad

Determinación de los coeficientes de

los criterios específicos del equipo industrial:

A = la antigüedad del parque de maquinaria

B = la interdependencia de los equiposmáquinas

C = la complejidad de los equiposmáquinas

D = el coste de los equipos

E = el origen/proveedor de los equipos

F = la robustez de la maquinaria

G = las pérdidas de los productos fabricados por mala calidad

Se examina cada elemento, tanto desde

el punto de vista técnico como del

económico. Se admite que cada uno

de los factores tiene la misma importancia:

– A (factor económico + técnico) = 2

– B (factor económico + técnico) = 2

– C (factor técnico = 1

– D (factor económico) = 1

– E (factor económico + técnico) = 2

– F (factor técnico) = 1

– G (factor económico) = 1

Esto supone para el conjunto un total de 10 puntos.

Límite de aplicación

Se plantean dos casos límite:

Primer caso. El taller trabaja de forma continua (3 x 8 horas diarias) y fabrica un producto que debe ser entre-gado en plazos imperativos con posibles pérdidas de clientes por no respetar las fechas previstas en contrato. De esta manera, los criterios que considerar como específicos del taller tienen un valor máximo. Todas las paradas de produc-ción amenazan directamente la super-vivencia de la empresa. En este caso, el M/Preventivo es una necesidad, pues debe limitar al máximo las paradas acci-dentales del sistema de producción. Por consiguiente, aunque tomemos las condi-ciones y criterios mínimos específicos a los equipos de producción (antigüedad, com-plejidad, etcétera), no va a cambiar la necesidad de aplicar un buen M/Preventivo.

Segundo caso. La producción del taller se ejecuta trabajando 8 horas por día. Los plazos de entrega son inexistentes y el flujo de la producción se realiza sobre stock. En este caso, aunque se admita que todos los criterios específicos de los equipos de producción tengan valores máximos, la aplicación del M/Preventivo no estará jus-tificada.

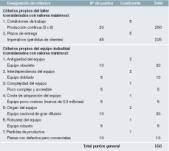

Utilización de las tablas 5 y 6 para estos dos casos. En la columna Nº de puntos se sitúa la cifra relativa al criterio considerado. En la columna Total se hace figurar el producto de esta cifra por el coe-ficiente correspondiente que se ha asig-nado anteriormente. Por último, se efec-túa la suma de la columna Total para obtener el resultado final.

Resultados

El total de puntos obtenidos en el primer caso es superior al total de puntos del segundo caso (550 frente a 535), lo que se corresponde con la hipótesis. Es des-tacable que en el segundo caso, si uno solo de los criterios cambia el resultado, será superior a 550 puntos, por lo que sería necesario aplicar el M/Preventivo.

Por tanto, se puede admitir que el M/Preventivo deberá ser aplicado en un taller cuando el resultado final da un total de 550 puntos o más, de acuerdo con las tablas que hemos construido. Si el lector desea utilizar tablas diferentes, deberá encon-trar estos dos valores por el mismo método. Por debajo de 535 puntos el M/Preven-tivo no se justifica, es decir, no va a ser rentable. Pueden reconsiderarse estos dos valores aplicando criterios de seguridad, pero entonces el marco de decisión es distinto.

Ejemplo sobre un taller

El análisis siguiente debe ser conside-rado un ejemplo de cálculo para situar-nos en una hipótesis de trabajo, si bien siempre existirán factores que pueden variar de una unidad de producción a otra, por lo que falsearía la extrapola-ción que pueda hacer el lector. Cada caso tiene sus propias contrariedades que deben tenerse en cuenta en la asig-nación de los criterios de evaluación.

Presentación del taller

Taller mecánico compuesto exclusiva-mente de máquinas-herramientas para el mecanizado de cigüeñales de motor para recambios. El taller comprende:

– Material de infraestructura: 2 puentes de 5 Tm y 1 polipasto.

– Material de producción: 3 tornos Danobat (1,5 m entre puntos); 2 tornos (2 m entre puntos); 2 tornos Sculfort; 2 tornos verticales R.A. de 1,8 m de diá-metro; 1 torno de control numérico; 3 fresadoras Graffen para torneado-fresado de apoyos y muñequillas; 2 máquinas de taladrar especiales; 2 lapeadoras; 2 lija-doras; 1 rectificadora universal; 2rectifi-cadoras Toyoda de contrapesos; 2 recti-ficadoras Landis de muñequillas; 1 bruñidora, y 1 lavadora.

En total, 31 equipos de producción y material de infraestructura. No se con-sideran los equipos y material auxiliar (instrumentos de control, instalaciones generales, etcétera).

Criterios propios del taller (tabla 7)

– La jornada de trabajo: La producción se efectúa en 2 turnos de 8 horas (2 x 8)

– Los plazos de entrega: de acuerdo con el tipo de taller se da un reparto de los plazos de entrega muy diversificado:

El 50% de la producción debe ser entre-gada en plazos imperativos con riesgo de pérdida de clientes si el contrato no es res-petado. El 30% da lugar a pagos de indem-nizaciones por no respetar los plazos de entrega previstos. El 10% de los productos salen con plazos de entrega cerrados. El 10% de la producción es enviada sobre el stock.

Criterios propios del equipo de producción

Antigüedad de las máquinas

La repartición del parque de máquinasequipos en función de su antigüedad es:

– 6 máquinas (20% del parque) es material nuevo con menos de un año de antigüedad.

– 14 máquinas (45% del parque) tienen

una antigüedad entre uno y cinco años.

– 10 máquinas (30% del parque) tienen

una antigüedad comprendida entre

5 y 10 años.

– 2 máquinas (5% del parque) tienen

una antigüedad superior a 10 años.

Interdependencia de las máquinas

– 5 equipos auxiliares (15% del total) tienen una infraestructura-implantación para una producción discontinua.

– 6 máquinas (20% del total) no tie-nen pulmones de stock en los enlaces a la entrada-salida de cada una de ellas.

– 20 máquinas (65% del total) tienen una marcha de la producción independiente.

– Se considera que los cuatro puentes grúa pueden trabajar al mismo tiempo, por lo que no pueden clasificarse como equipos duplicados.

Complejidad de los equipos

Para facilitar esta tarea es aconsejable esta-blecer una doble jerarquización de los cri-terios de complejidad y accesibilidad a los que se refiera el dossier técnico de cada máquina y, sobre todo, solicitar la opinión de los técnicos del taller. En este caso:

– 6 máquinas (20% del total) son clasificadas como equipos complejos e inaccesibles.

– 5 máquinas (16% del total) son cla-sificadas como material poco complejo e inaccesible.

– 2 máquinas (6% del total) son clasificadas como equipos muy complejos y accesibles.

– 18 máquinas (58% del total) son

clasificadas como material poco complejo

y accesible.

Coste de adquisición de los equipos (valor de la inversión)

Se considerará el precio de compra de

cada máquina, si bien debe tenerse en

cuenta su antigüedad en el criterio

propiamente dicho. Puede ser interesante,

si se desea, reactualizar los precios

de compra teniendo en cuenta las amortizaciones

y la evolución de la moneda.

En este caso:

– 11 máquinas (35% del total del parque)

con un precio de compra muy elevado,

superior a 1 millón de euros.

– 8 máquinas (26% del total) con un

precio de compra de 0,5-1 millón de euros.

– 7 máquinas (23% del total) con un

coste de adquisición de 0,3-0,5 millón de

euros.

– 5 máquinas (16% del total) con

un precio de compra inferior a 0,3 millones

de euros.

Origen de los equipos de producción

Se consideran máquinas sin servicio técnico

correspondientes a fabricantes que han parado su producción sustituyendo los modelos por nuevas generaciones, por lo que no vamos a disponer de servicio técnico por parte de ellos.

Por tanto, esta sería nuestra clasificación:

– 3 máquinas (10% del total del par-que) son del exterior sin servicio técnico.

– 3 máquinas (10% del total) corresponden a máquinas del exterior con servicio técnico.

– 11 máquinas (35% del total) corresponden al mercado nacional pero especiales y poco repetidas.

– 14 máquinas (45% del total) corresponden a maquinaria de fabricación nacional y además estándar y de gran producción.

Robustez de los equipos

Reparto:

– 6 máquinas (20% del total del par-que) corresponden a material de gran precisión y de manejo delicado.

– 11 máquinas (35% del total) son consideradas equipos poco robustos para la tarea que realizan.

– 14 máquinas (45% del total) son consideradas material robusto.

Pérdidas de productos por mala calidad

Se considera el coste de recuperación de piezas en curso de fabricación tras una ave-ría, y el coste de la materia prima + valor añadido para las piezas dadas de baja.

Se admite, en este ejemplo, que de las piezas defectuosas:

– el 20% son productos perdidos no recuperables (piezas dadas de baja).

– el 20% son piezas que recuperar.

– el 60% son piezas aceptadas para entregar a clientes (pequeños defectos solamente visuales o de aspecto.

¿Es necesario en este ejemplo aplicar un M/P?

Preparación de la tabla de criterios

Se actúa como en la búsqueda del número de puntos límite, pero incluyendo una nueva columna, Porcentaje de repartición del criterio, en función del porcentaje antes mencionado para el taller y los equipos de producción.

Interpretación del resultado

Se obtienen 557,9 puntos (tabla 7), puntos por lo que estamos en una zona con clara tendencia a ejecutar el plan de M/Preventivo asignado (por encima de 550 puntos).

En caso de obtener valores comprendidos entre 535 y 550 puntos, será la dirección la que deba tomar la decisión al respecto.

Elección de los equipos-máquinas sobre los que se realizará el M/P

Para el caso de un taller sobre el que se debe aplicar un plan de M/Preventivo riguroso (evaluación superior a 550 pun-tos) es necesario identificar las máquinas sobre las que se ejecutará dicho plan. Para ello, se introducen dos nuevos criterios:

– La importancia de cada máquina sobre la producción.

– La tasa de utilización diaria de cada máquina para realizar producción tomada sobre un periodo importante.

Los esfuerzos de los servicios de mantenimiento deben centrarse sobre los equipos-máquinas indispensables para la marcha normal de la producción, y es importante atender-vigilar las máquinas con tasa de utilización muy elevada. Vamos a hacer la siguiente clasificación (tabla 7):

a) Importancia de la máquina para la producción:

– Máquinas indispensables para la producción.

– Máquinas útiles para la producción.

– Máquinas poco o no necesarias para la producción.

El responsable del taller de producción es el más indicado para clasificar cada máquina.

b) Tasa de utilización de la máquina:

– Tasa superior al 75%.

– Tasa comprendida entre el 50-75%.

– Tasa comprendida entre el 25-50%.

– Tasa inferior al 25%.

Para determinar la tasa de utilización es necesario observar un periodo de refe-rencia suficientemente importante (unos 3 meses).

Asignación de puntos y coeficientes

a) Asignación de puntos (tabla 8): utili-zaremos el mismo proceso que para la tabla 1.

b) Determinación de coeficientes (tabla 8): se dispone de 10 puntos de coe-ficientes para las características propias de cada máquina. Se reparten 5 puntos para la importancia de la máquina en la producción y 5 puntos para la tasa de utilización.

Se admite que el conjunto de los criterios de elección de una máquina tiene el mismo valor que el conjunto de criterios propios de cada máquina (tabla 8).

Determinación del número de puntos límite a partir de los cuales una máquina debe estar sometida a un plan de M/Preventivo

Tablas de puntos límite:

La tabla 9 identifica los puntos límite por debajo de los cuales el equipo-máquina considerado no estará sometido a un plan de M/Preventivo. Se toman los criterios de elección del equipo en sus valores mínimos y los propios del equipo-máquina considerados en sus valores máximos. Se obtiene un total de 510 pun-tos por debajo de los cuales la máquina considerada no estará sometida a un plan de M/Preventivo.

En la tabla 10 se identifican los pun-tos límite por encima de los cuales el equipo-máquina necesita de un plan de M/Preventivo. Se toman los criterios de elección del equipo en sus valores máxi-mos y los propios del equipo-máquina considerado en sus valores mínimos.

Se obtiene un total de 575 puntos, por encima de los cuales el este necesita de un plan de M/Preventivo concreto.

Desarrollo de ejemplos

A continuación, se desarrollan dos casos en el ejemplo del taller de mecanizado de cigüeñales:

Torno vertical R.A.

Máquina identificada como indispensable para la producción con una tasa de utili-zación superior al 75%. La lógica indica que debe ser controlada por los servicios de mantenimiento/producción con el fin de evitar al máximo su inmovilización.

El resto de criterios propios de la máquina

están considerados en valores mínimos.

Por el total de puntos resultantes (940 puntos

por encima de los 575 de la tabla 9)

se decide aplicar sobre dicha máquina el

plan de M/Preventivo asignado. Veámoslo

con detalle:

a) Criterios de elección de la máquina:

– Máquina indispensable para la producción:

– Puntos: 55

– Coeficiente: 5

– Total: 55 x 5 = 275 puntos

– Tasa de utilización: 75%

– Puntos: 45

– Coeficiente: 5

– Total: 45 x 5= 225 b) Criterios propios de la máquina:

– Año de compra de la máquina: 2008 (máquina nueva)

• Total: 45 x 2= 90 puntos

– Máquina de marcha continua:

• Total: 2 x 35= 70 puntos

– Coste de la máquina: muy costosa

• Total: 55 x 1 = 55 puntos

– Máquina muy compleja e inaccesible:

• Total: 45 x 1= 45 puntos

– Máquina de fabricación exterior sin servicio técnico:

• Total: 45 x 2= 90 puntos

– Máquina de gran precisión y de manejo delicado:

• Total: 35 x 1 = 35 puntos

• Total: 55 x 1 = 55 puntos

– Total puntos apartados a + b = 940 puntos

Torno Danobat

Máquina considerada en su tasa de utilización inferior al 25% del tiempo de producción estipulado e identificada como poco o no necesaria a la producción. Obtiene una evaluación de 315 puntos. En este caso, aplicar el M/Preventivo en la máquina es inútil y no rentable.

Detalle de la asignación de puntos:

a) Criterios de elección de la máquina:

– Máquina poco útil a la producción:

– Total: 10 x 5 = 50 puntos

– Tasa de utilización: 20%

• Total: 5 x 5 = 25 puntos

b) Criterios propios de la máquina:

– Antigüedad de la máquina: 2002:

– Puntos: 20

– Coeficiente: 2

– Total: 20 x 2 = 40 puntos

– Máquina de trabajo independiente (material doblado):

• Total: 10 x 2 = 20 puntos

– Coste de la inversión de la máquina:

1 millón de euros

• Total: 55 x 1= 55 puntos

– Máquina poco compleja pero de difícil accesibilidad

• Total: 25 x 1 = 25 puntos

– Máquina de fabricación nacional y poco repetitiva (pequeñas series):

• Total: 20 x 2 = 40 puntos

– Máquina robusta:

• Total: 5 x 1 = 5 puntos

– Piezas fabricadas con mala calidad a chatarrra:

• Total: 55 x 1 = 55 puntos

Total apartados a + b = 315 puntos.

Como es inferior a 510 puntos, no es

necesario aplicar el plan de M/Preventivo

asignado a la máquina, pues no sería rentable.

Solo aplicaríamos tareas de limpieza-

engrase y atenciones mínimas (parámetros

de proceso, etcétera).

Interpretación de resultados

Se puede afirmar que el torno vertical R.A. será un equipo sobre el cual se ejecutará el plan de M/Preventivo asignado y, en cambio, el torno Danobat no va a estar sometido a M/P.

En efecto, el primer equipo queda muy por encima de los 575 puntos límite (940 puntos), mientras que para el segundo, el proceso desaconseja realizar M/P (evaluación total 315 muy inferior a 510 puntos). En consecuencia, el método presentado es una ayuda objetiva a la toma de decisiones.

El siguiente paso es estudiar y definir el plan de M/Preventivo adecuado a cada máquina de la línea descrita que obtenga valoraciones por encima de los 575 puntos.

El proceso (que no se verá en este artículo por su extensión), sigue los pasos siguientes:

1. Acopio de datos-costes de averías, jerarquizando para identificar las máquinas-equipos más penalizantes.

2. Construcción de un AMFEC o un árbol de fallos con el fin de identificar las posibles causas de las averías-fallos y jerarquizar por su gravedad-repercusión sobre el sistema de producción.

3. Búsqueda de soluciones a través de la implantación de tareas de M/Preventivo o la realización de pequeñas modificaciones sobre el equipo-máquina afectado.

4. Seguimiento de los costes de averías + preventivo comparándolas con la situación anterior, entrando así en un bucle permanente de optimización del plan de M/Preventivo.

Influencia del M/Preventivo sobre las averías

A pesar de todo lo expuesto, es un hecho indiscutible que el M/Preventivo que se identifique para aplicar sobre unos determinados equipos-máquinas de un taller no será rentable más que cuando el coste de las averías más el coste del pre-ventivo aplicado es inferior al coste de las averías en el periodo anterior a apli-car éste último.

Por tanto, es conveniente identificar unos indicadores de seguimiento de cos-tes de mantenimiento. En la figura 1 se muestra un ejemplo de seguimiento de los costes de mantenimiento más impor-tantes, que permite comparar periódica-mente con los objetivos integrados en los presupuestos de los servicios de produc-ción y mantenimiento (figura 2) y que no serán otros que la disminución de costes de mantenimiento propiamente dichos y los de la producción interrelacionando ambos como muestra la figura 1.

Para controlar estos costes, conviene recordar que el coste de averías comprende:

1. Coste de las pérdidas de producción.

2. Coste de la mano de obra de mantenimiento que ha intervenido en las averías.

3. Coste de materiales y piezas de recambio utilizadas en la reparación de averías.

4. Otras pérdidas complementarias como pueden ser las pérdidas por mala calidad en el proceso como consecuencia de la influencia de las averías y las pérdidas por accidentes. No vamos a analizar con detalle todas estas pérdidas, pero es indudable que las debemos tener en cuenta.

También en el coste del M/Preventivo se tendrá en cuenta: el coste de las para-das programadas para ejecutar los planes de M/Preventivo previstos; el coste de la mano de obra de mantenimiento y pro-ducción para realizar las tares de dichos pla-nes, y el coste de materiales y recambios empleados.

Bibliografía

Rey Sacristán M. El mantenimiento preventivo: su planificación-construcción y optimización. FC Editorial. (En edición.)

Rey Sacristán M. (2000). Manual del mantenimiento integral en la empresa. FC Editorial. Madrid. ISBN: 8495428-18-0.