Detección de defectos en ensamblajes mediante técnicas de análisis modal

La posibilidad de detectar la existencia de un defecto local en una estructura compleja o de difícil acceso, mediante el análisis del comportamiento global de la misma, ha motivado el desarrollo de diversas técnicas experimentales y analíticas basadas en el estudio de la respuesta dinámica de la estructura como medio de inspección

El conocimiento del estado de una estructura o sistema mecánico, con el fin de predecir con anticipación un posible fallo catastrófico del mismo, es una preocupación constante por parte de los fabricantes, usuarios y administraciones públicas, no sólo por el coste humano y económico que conlleva, sino también por el impacto social que provocan.

Los actuales métodos de detección de defectos: ultrasonidos, radiografías, partículas magnéticas, termografías, etc., requieren un conocimiento previo de la zona del defecto y que ésta, además, sea accesible.

Es por ello, que la necesidad de un método de valoración global del estado de la estructura, ha motivado la utilización de técnicas de análisis modal, como medio para valorar los cambios, que en la respuesta dinámica de la misma, provocan esos defectos locales.

El empleo de técnicas de análisis modal experimental están basados en la ecuación del movimiento:

Esta ecuación puede definirse también en parámetros modales de la siguiente forma:

Donde [M] es la matriz de masa, [C] es la matriz de amortiguamiento, [K] es la matriz de rigidez, {x} es el vector de desplazamientos nodales, ?iy {fi} son la frecuencia circular y forma modal del modo i-esimo y j es la unidad imaginaria (v-1).

Cuando aparece un defecto en la estructura, se producen cambios en las matrices de masa, amortiguamiento y rigidez, de manera que se producen cam-bios en las frecuencias naturales y formas modales, en correspondencia a los cam-bios indicados en las matrices que definen al sistema.

La valoración del estado de la estructura mediante este método global de detección presenta tres niveles:

Nivel 1º: Determinación de la existencia de un defecto en la estructura.

Nivel 2º: Localización geométrica del defecto.

Nivel 3º: Cuantificación de la severidad del defecto.

Para el primero de los niveles de detección de defecto se emplean técnicas de correlación o comparación directa, en los que se comparan la respuesta dinámica de la estructura sin defectos y la respuesta de la estructura defectuosa.

Estas técnicas realizan la correlación directa de parámetros modales tales como: frecuencia, masa, amortiguamiento o formas modales, para lo cual se hace necesario el empleo de técnicas de extracción de parámetros modales. Así mismo se emplean técnicas de correlación de parámetros derivados de los anteriores como cambios en la curvatura, la matriz de flexibilidad o cambios en la energía de deformación, estas técnicas necesitan de software específico que permitan analizar los cambios que se producen en estos parámetros. Por último, existen técnicas que comparan directamente las Funciones de Respuesta en Frecuencia (FRF) obtenidas para la estructura sin defectos y la estructura con defectos.

Para los dos niveles siguientes de detección de defectos y valoración del estado de la estructura, se hace imprescindible el empleo de técnicas de ajuste de modelos y análisis de sensibilidad de parámetros, en la respuesta dinámica de la estructura.

Preensayo de la pieza por elementos finitos

El realizar un análisis previo de la estructura por elementos finitos, nos permite estimar las frecuencias propias, así como las formas modales. Estos resultados permiten ajustar el rango de frecuencias a emplear en el analizador, así como los mejores puntos para excitar la estructura.

Equipo de medida

El equipo de medida y análisis consta de un analizador Pulse de siete canales, modelo 3.560 de Brüel & Kjaer, junto a un martillo de impactos y dos acelerómetros triaxiales de baja masa, completándose con el software MTC Hammer, específico para la definición y adquisición de datos para análisis modal experimental, y el software ME´Scope para el tratamiento de los datos, extracción de parámetros modales y formas modales.

Descripción del ensayo

En este artículo se muestran los resultados obtenidos, al aplicar la técnica de análisis modal y correlación directa, en la detección de defectos en diversos procesos de ensamblaje.

El ensamblaje ensayado consiste en una chapa de 500×300 mm y 2,5 mm de espesor, rigidizada mediante un chapa de 2 mm, plegada en forma de omega, tal y como se ha indicado en la figura 1. El rigidizador se ha fijado a la chapa de cuatro formas diversas:

– Soldadura por puntos: diez puntos en cada ala de la omega, equidistantes entre sí.

– Atornilladas: diez tornillos de M4, en cada ala de la omega, equidistantes entre sí.

– Remachadas: diez remaches de Ø 4 mm, en cada ala de la omega, equidistantes entre sí.

– Adhesivadas: empleo de adhesivo estructural en las alas del perfil omega.

Las piezas se han colocado sobre una espuma elástica con el fin de reproducir las condiciones de apoyo libre-libre, obteniendo un modo de vibración como sólido rígido, a una frecuencia inferior a la del primer modo de vibración de la pieza.

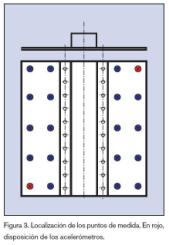

De los diversos ensayos modales realizados, y con el fin de analizar el número y colocación de los puntos de impacto más adecuados, y de la disposición de los puntos de referencia, se ha establecido en 20 el número de puntos de impacto a lo largo de la chapa, y de dos los puntos de referencia donde colocar los acelerómetros.

La disposición de estos puntos per-mite capturar adecuadamente las formas modales existentes en el rango de análisis, a la vez que obtener una distribución espacial de la respuesta dinámica de la estructura y localizar geométricamente la disposición del defecto.

Asimismo, el rango frecuencial se fijó de 0 a 800 Hz con una resolución de 1.600 líneas, empleando un ventaneo rectangular. Con el fin de asegurar una buena medida y que ésta fuera repetible, se realizaban tres impactos sobre cada punto de medida, promediando linealmente las mismas, en la figura 4 se indica en la parte superior la FRF, y en la parte inferior, la función de coherencia típicas obtenidas en el ensayo.

Para cada forma de ensamblado se han realizado diez ensayos en piezas teóricamente sin defectos a continuación se han realizado ensayos en piezas con distinto número de defectos: así se han ensayado piezas con una pérdida del 5 %, 10 % y 15 % de la eficacia del sistema de ensamblado, con diversas disposiciones geométricas de estos defectos, ensayándose dos piezas con el mismo defecto para asegurar la repetibilidad de los resultados. En el caso de los tres primeros métodos de ensamblaje, estos defectos se han simulado eliminando uno, dos o tres puntos de soldadura, tornillos o remaches, respectivamente. En el caso de las piezas ensambladas mediante adhesivos lo que se ha realizado es dejar de aplicar el adhesivo en uno, dos o tres tramos de 50 mm de longitud en la zona de unión.

Resultados del ensayo

De los diversos análisis realizados sobre los datos obtenidos en la respuesta dinámica del sistema, hemos podido analizar varios métodos de valoración para detectar la existencia del defecto.

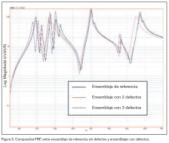

Así, en la figura 5 se muestran superpuestas la FRF obtenida para el ensamblaje sin defectos, y las obtenidas para ensamblajes con dos y tres defectos. En estas gráficas, cada pico indica un posible modo de vibración y se observa cómo se produce una disminución de las frecuencias naturales de los modos, conforme aumenta la severidad del defecto.

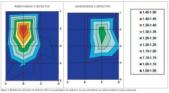

Otra forma de poder detectar la existencia de un defecto, es comparando las formas en que, para cada frecuencia natural, vibra la estructura. La semejanza entre dos formas modales se valora mediante el índice MAC (Modal Assurance Criterion); este índice presenta valores que van desde cero, si dos formas modales son totalmente distintas, hasta un valor de uno, si dos formas modales son iguales. En la figura 6 se muestran los valores de MAC, al comparar las formas modales del ensamblaje sin defectos y ensamblajes con dos y tres defectos. Se observan cómo disminuyen de manera significativa estos valores para ciertos modos, llegando incluso a valer cero en el ensamblaje con mayor número de defectos.

Análisis de resultados

Se ha valorado positivamente la posibilidad de detectar la existencia de un defecto en un ensamblaje mediante diversos métodos de correlación directa: cambios en las FRF, variaciones en las for-mas modales o cambios en los valores de flexibilidad o en el área bajo la FRF.

La fiabilidad y sensibilidad del método es mayor si se compara un ensamblaje sin defectos con otro igual en el que se ha generado posteriormente un defecto, que si la comparación se realiza entre un ensamblaje sin defecto, tomado de referencia, con otro ensamblaje distinto en el que existe un defecto que se quiere detectar.

La variabilidad que se puede producir en el espesor de las piezas que se Figura 4. FRF y función de coherencia típicas obtenidas en el ensayo. ensamblan, en las propiedades del material, tolerancias de montaje, etc., pueden producir cambios en los parámetros modales que llevarán a señalar la existencia de un defecto cuando no existe o, en la peor de las situaciones, enmascarar la existencia de un defecto y no señalarlo.

Es por ello que se debe emplear un método robusto de detección del defecto, que permita obviar estas variaciones ajenas a la existencia del defecto; así, de entre todos los parámetros estudiados, el que se ha mostrado más fiable es el que hemos definido de la siguiente forma:

Siendo:

I.D = Índice de defecto, siempre mayor o igual a la unidad;

Ai* (f) = amplitud de la FRF de aceleraciones en el punto de medida “i”, para la frecuencia “f”, correspondiente al ensamblaje con defectos;

Ai (f) = amplitud de la FRF de aceleraciones en el punto de medida “i”, para la frecuencia “f”, correspondiente al ensamblaje sin defectos.

fi – fs = rango de frecuencia de interés.

Así, mientras que las variaciones en este parámetro se encuentran en torno al 10 % entre ensamblajes sin defectos, la variación que se produce en el caso de ensamblajes con dos defectos se sitúa en valores del 20 %-30 %, llegando en algunos casos a valores del 50 % en ensamblajes con tres defectos. La detección de un solo defecto sólo resulta fiable en el caso de que el análisis se realice sobre el mismo ensamblaje, y se comparen los resultados antes y después de la aparición del defecto, ya que las variaciones observadas para el caso de la existencia de un defecto son del orden del 5 %-10 %.

Líneas futuras

Por último, señalar que como siguiente paso en el estudio de la aplicación de esta técnica, para la valoración del estado de defectos en ensamblajes, estructuras, etc., se van a comenzar a emplear técnicas de correlación, análisis de sensibilidad y ajuste de modelos, con el fin de avanzar en el diagnóstico, localización y valoración del defecto existente.

Agradecimientos

Este trabajo se ha realizado con la subvención concedida por el Ministerio de Ciencia y Tecnología, dentro del pro-grama PROFIT 2003, proyecto FIT-020100-2003-507: “Estudio de viabilidad del empleo de técnicas de análisis modal, en la detección de defectos en el proceso de ensamblado de subconjuntos y conjuntos mecánicos”.

Bibliografía

Doebling, S.W., Farrar, CR., Prime, M.B. and Shevitz, D. W. (1996). Damage Identification and Health Monitoring of Structural and Mechanical Systems From Changes in Their Vibration Characteristics. A Literature Review. Los Alamos National Laboratory Report LA-13070-MS.

Ewins, D.J. (1984) Modal Testing. Theory and Practice. Research Studies Press Ltd, John Wiley & Sons Inc.

Farrar, C.R. Doebling, S.W. and Nix, D.A. (2001), Vibration-Based Structural Damage Identification, Philosophical Transactions of the Royal Society: Mathematical Physical & Engineering Sciences, 359 (1778), 131-149.

Maia, N.M.M., Silva, J.M.M., He, J., Lieven, N.A.J., Lin, R.M., Skingle, G.W., To, W., Urgueira, A.P.V., (1997) Theoretical and Experimental Modal Analysis. Research Studies Press Ltd, John Wiley & Sons Inc.