Control automático del proceso productivo

La implantación de una estrategia adecuada para el control automático de un proceso productivo es un factor esencial para mejorar la productividad y la competitividad

Dentro de la conocida pirámide de jerarquías de control, figura 1, una buena filosofía a tener en cuenta es que los niveles inferiores han de ofrecer unas prestaciones lo suficientemente fiables para que la información que envían a los niveles superiores sea lo más precisa posible, con el fin de que los datos elaborados en éstos ofrezcan unos resultados adecuados. No se deben establecer estrategias complicadas de control cuando todavía no se han superado problemas de fiabilidad en los niveles inferiores.

Para el control automático y continuo de las variables de un proceso determinado (temperatura, presión, nivel, caudal, etc.), en función de su complejidad, se pueden utilizar desde lazos de control simples, lazos de control en cascada –control básico–hasta llegar a sofisticados algoritmos de control basados en modelos que configuren controladores multivariable –control avanzado–. En general y en un porcentaje muy elevado, se puede afirmar que entre el lazo de control simple y la disposición de control en cascada se cubren la mayoría de necesidades.

En el diseño del control de una planta principalmente con equipos modulares, donde cada lazo de control utiliza un controlador físico y consecuentemente un hueco en el panel o armario de control, el compromiso entre prestaciones de control y ahorro de espacio y económico puede contribuir a que el control se diseñe de forma escasa, máxime si inicialmente y en algunos casos se desconoce el comportamiento en la respuesta de las variables en cuestión.

Muchas plantas han modernizado y están modernizando sus plataformas de control pasando a modernos sistemas de control programables, tales como Sistemas de Control Distribuido (SCD) o a sistemas más pequeños basados en Ordenadores-PLC´s (en algunos casos PC´s), con software de control, supervisión y adquisición de datos (SCADA´s), todos ellos equipos que ayudarán a dar mayor estabilidad al proceso de la planta a controlar y, consecuentemente, al incremento de beneficios.

Aunque el compromiso técnico-económico no se tiene que obviar en cualquiera que sea el proyecto, cuando ya se dispone de un SCD como plataforma de control, la flexibilidad que proporciona el poder cambiar una configuración de control por programa directamente es superior y, a la vez, más económico que la que exigían los cambios de estrategias con equipos modulares anteriores, ahorrando los costes de instalación de nuevos módulos, el recableado entre los nuevos controladores y los existentes, o con cualquier otro dispositivo de control.

Lazo de control simple

Para que pueda haber control se necesita disponer de un proceso de fabricación que tiene que transformar sus características iniciales en otras, que posibiliten la consecución del producto final para el que está diseñado.

Así, el lazo cerrado de control (control loop) en su configuración más sencilla, además del proceso, se compone de tres elementos fundamentales: el Controlador, el Transmisor de Medida de la variable controlada y el Elemento Final de Control con el que se maneja la variable manipulada. La figura 2 representa, de forma genérica, el lazo cerrado de control cuyos elementos se describirán a continuación. Es, a la vez, la forma más simple y más extendida para control de la mayoría de las variables de procesos continuos. Responde al típico lazo de control realimentado.

En este artículo se considera que el módulo o el algoritmo de control (el Controlador) responden a la función PID (Proporcional, Integral, Derivativo).

Controlador

El Controlador es el módulo físico o virtual (puede ser neumático, electrónico o un algoritmo dentro de un programa) que realiza la acción de control, actualizando continuamente su salida correctora al elemento final de control. Además, es la interfase entre el operador de sala de control o planta y su proceso. La figura 3 representa el frontal de lo que podría ser un controlador modular aunque, en este caso, corresponde a una ventana gráfica controlada por un SCD.

El operador tiene la facultad de trabajar con el controlador en modo manual o en modo automático. En el primero, dispone de acceso directo sobre la salida y consecuentemente sobre el elemento final de control (sobre la variable manipulada) y, en modo automático, sobre el valor de consigna (Set Point, valor deseado de control, ajustado por el operador en los lazos simples).

En modo automático, el controlador realiza la acción de control constantemente, comparando el valor deseado para la variable controlada, o sea, el punto de consigna (SP) con el valor de proceso (la medida M), cuya diferencia da lugar a la señal de error (_). Si no hay señal de error, el controlador mantiene su salida (S) y si _ es diferente de cero, el controlador, automáticamente ajusta su salida, bien incrementándola o disminuyéndola, de acuerdo al signo de la señal de error y a la acción del controlador con el fin de igualar la M al SP, (figura 2).

La respuesta temporal de un controlador PID sigue la función:

ecuación que responde a la suma algebraica de las tres acciones de control: Proporcional, Integral y Derivativa. No necesariamente tienen que estar las tres acciones activadas. La selección e intensidad de sus respectivas respuestas se realiza de acuerdo a las características dinámicas del proceso a controlar. El correcto ajuste de cada una de estas acciones es lo que proporciona la estabilidad del proceso, lo que significa que la variable de proceso M alcanza el punto de con-signa SP en tiempo y amplitud adecuada, después de haberse producido una perturbación.

Existen varios métodos para el ajuste de las acciones de un controlador:

– Mediante tanteo, basado en la experiencia.

– Sistema de Ziegler-Nichols, basado en llevar el proceso a oscilar de forma continua y mantenida en su amplitud, para disponer de la ganancia y período de oscilación y, en función de éstos, realizar el cálculo de sintonizado del controlador.

– Mediante los parámetros proporcionados por la curva de reacción del proceso, después de haber provocado, con el lazo en manual, un cambio en escalón en la variable manipulada.

– Determinando la ecuación de la dinámica del proceso y lazo de control, procedimiento que frecuentemente puede resultar complicado de elaborar. Últimamente, están evolucionando las herramientas de software que permiten obtener directamente del proceso a controlar el modelo matemático de su respuesta dinámica.

Transmisor

El transmisor es el sensor que envía de forma continua el valor de la variable controlada, en forma de señal estándar, para ser leída por el controlador como medida M. El transmisor actúa, dentro del lazo de control, como la realimentación negativa necesaria para dar estabilidad al lazo (figura 2).

La señal estándar enviada por el transmisor cubre del 0 al 100 % del rango de medida de la variable controlada del proceso. Por su construcción, los tipos de transmisores más empleados son los neumáticos y los electrónicos generando sus respectivas señales, también como las más empleadas, de 3-15 psi (ó 0,2-1 kg/cm2) y 4-20 mA, respectivamente. Los transmisores digitales y las redes de campo a las que conectarse están progresando aunque, de forma general, sin imponerse todavía.

Es frecuente la disposición de transmisores basados en principios diferentes para medir una misma variable de proceso, lo cual aconseja acertar en su elección considerando las características del proceso, con el fin de que no se requiera un excesivo mantenimiento del instrumento sin perder fiabilidad en la medida.

Elemento final de control

El elemento final de control es el dispositivo que manipula la variable de proceso (variable manipulada), que hace cambiar la variable controlada M. El elemento final de control recibe de forma continua la salida S del controlador, para corregir las desviaciones que puedan existir entre el SP y la M (figura 2).

Figura 2. Lazo cerrado de control (Control Loop).

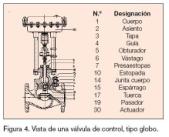

El elemento final de control por excelencia es la válvula automática (ver figura 4), aunque sin olvidar otros, por ejemplo los variadores de velocidad en sus diversas formas. Dentro del lazo cerrado de control, el elemento final es un componente tan importante como los otros dos elementos del lazo, de ahí la importancia de su correcta elección en la fase de diseño en cuanto a dimensionado, tipo y características inherentes. La válvula de control básicamente se compone de: cuerpo y actuador. El cuerpo está en contacto con el fluido que manipula, y el actuador ejerce la fuerza de posicionamiento del obturador; su forma más común es la neumática.

Control en cascada

Cuando la variable manipulada está sujeta a continuas perturbaciones que afectan en exceso a la variable controlada, haciendo poco satisfactorias las prestaciones del control existente, es necesario que dicha variable sea controlada directamente por un segundo lazo de control en cascada con el lazo primario.

El control en cascada implica la inserción de un segundo lazo de control (lazo secundario) dentro de la distribución del lazo simple (lazo primario), de tal forma que la salida del controlador primario sea la entrada como punto de consigna del controlador secundario. Aquí surge un tercer modo de control, el modo cascada. En este caso, el operador en el lazo secundario dispone de tres modos de control: control manual, control automático y control en cascada. El funcionamiento de los dos primeros modos es según se expone en el apartado “Controlador” (ver más arriba) y, en modo cascada, queda conectada la salida del controlador primario con el punto de con-signa del controlador secundario. La figura 5 representa el diagrama de bloques de un control en cascada.

El sintonizado de un control en cascada se realiza ajustando en primer lugar el lazo secundario en modo automático y, una vez obtenida una respuesta satisfactoria, se ajusta el lazo primario, con el secundario conectado en cascada. Suele ocurrir que el lazo secundario es más rápido que el primario y por tal motivo admitir altas ganancias de su controlador antes de volverse crítico, condición que generalmente desaconseja el empleo de la acción derivativa.

Conclusiones

Dentro de lo que se puede denominar control básico, lazo de control simple y lazo de control en cascada, se puede considerar que el control en cascada es el primer escalón de mejora de un lazo cerrado de control. Es una mejora sencilla y frecuentemente económica, máxime si ya existe la medida como indicación de la variable manipulada, y se dispone como plataforma de control de un sistema programable.

Además, independientemente de la mejora que puede suponer para la variable controlada la estrategia de control en cascada, pueden existir otras variables del proceso que se vean beneficiadas, lo cual da valor para la estabilidad y rendimiento de la planta. Como ejemplo práctico, en la figura 6, con una base de tiempo de dos horas, se representan las tendencias de las variables de un control de nivel, en configuración de lazo simple, donde el trazo verde es la variable controlada, o sea la evolución del nivel del tanque ante un SP del 60 %, el trazo azul representa las revoluciones de la bomba extractora del producto del tanque (variable manipulada) y el trazo rojo la potencia absorbida por el motor que acciona la bomba, el cual es de 6 kV y de una potencia de 220 kW.

En la figura 7 se representa el mismo proceso en configuración de control en cascada, en este caso ante un SP del 70 %. Se aprecia claramente que las alteraciones de la variable manipulada son mucho menores. Las revoluciones se modulan a las necesidades de la variable controlada de forma más suave y, consecuentemente, la variabilidad de energía absorbida por el motor también se ve reducida, lo cual contribuye al incremento de ahorro energético y a la vida útil del conjunto motor-bomba.

Lo que evidencia que, extendiendo los efectos de mejora al conjunto de las variables de cualquier proceso productivo, debidos aunque solamente sea al control, da estabilidad a la planta haciéndola más productiva y rentable.

Bibliografía

Alfred Roca Cusidó. Control de procesos. Ediciones UPC.

Antonio Creus. Instrumentación iIndustrial. Ed. Marcombo.

Antonio Creus. Simulación y control de procesos por ordenador. Ed. Marcombo.

F.G. Shinskey. Process control system. McGraw-Hill.

RESUMEN

La estabilidad de las variables del proceso de una planta de producción en sus valores correctos contribuye a la optimización de las materias primas, de la energía y al incremento de producción, lo cual contribuye a hacerla más competitiva y rentable. Una acertada estrategia del control automático de esas variables se convierte, sin duda, en uno de los factores fundamentales en la consecución de tales beneficios. Un complemento ideal al control automático del proceso es la disposición, a nivel global de la Planta, de un sistema de información y supervisión para, al menos, el personal técnico de proceso y de control.