Calero, un oficio perdido

La fabricación artesanal de cal en las caleras es ya una actividad superada por las modernas industrias y prácticamente extinguida, pero de gran interés cultural

La industria actual ha traído la posibilidad de realizar la producción a gran escala, y ha conseguido acabar en la mayoría de los casos con la antigua industria artesana tradicional. Esta circunstancia, unida al descubrimiento de nuevos materiales, que dejan en el olvido a los utilizados históricamente, ha hecho guardar en el baúl de los recuerdos a muchos oficios tradicionales.

Junto a este olvido de los oficios se ha producido lógicamente el abandono y deterioro de las herramientas y construcciones auxiliares utilizadas en estos oficios.

En nuestros paseos por los campos podemos observar restos de estas construcciones que, debido a que han dejado de ser útiles, están siendo abandonadas irremisiblemente. Dentro de esta arquitectura popular secundaria podemos observar las casetas de eras, chozas de pastor, casetas de guardaviñas y hornos de cal, por citar los más frecuentes.

El horno de cal, también llamado calera, era el lugar donde unos artesanos llamados caleros convertían la piedra caliza en cal, sometiéndola a un tratamiento térmico.

Hasta la revolución industrial y el descubrimiento del cemento, en 1824 en Portland, Inglaterra, la cal fue el principal ligante de la construcción utilizado en mortero mezclado con arena. Igualmente mezclada con arena fina fue utilizada para revoques que daban una protección extra a la pared frente a los elementos externos y cumplía una función estética. También fue utilizada como pintura y desinfectante, que ahora estas funciones las realizan las pinturas sintéticas y los desinfectantes actuales.

Además, la producción actual de cal se lleva a cabo en modernas industrias, con las cuales la fabricación artesanal no puede competir.

La cal es responsable de la solidez de los edificios antiguos y medievales, y ha participado en obras tan prestigiosas como los frescos y estucos que los decoran.

La calidad de las cales varía según la roca de extracción, pues de las calizas más puras daban las cales más grasas y de las calizas más arcillosas procedían las cales magras.

Los hornos se sitúan siempre en zonas donde las dos materias primas necesarias (piedra caliza y combustible) sean abundantes.

La piedra caliza es un sólido de color blanquecino, cuya base es el carbonato de calcio (figura 1).

La riqueza de las piedras calizas en CaCO3 puede llegar a un 98 % en algunos casos.

El proceso químico que tiene lugar dentro del horno es el siguiente:

Piedra caliza + calor = anhídrido carbónico + cal viva (óxido de cal)

CaCO3 + calor = CO2 + CaO

La cal viva (figura 2) es una sustancia muy cáustica y al contacto con el agua se convierte en hidróxido de calcio Ca(OH)2 con una liberación violenta de calor durante el proceso. Éste se denomina apagado de la cal:

Cal viva + agua = cal apagada + calor

CaO + H2O = Ca(OH) 2 + calor

En este proceso se produce la desintegración rápida de las piedras que se diluyen en el agua. Dejando secar esta pasta se puede obtener la cal en polvo (figura 3).

Tipología de los hornos de cal

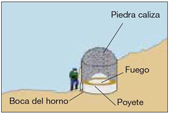

Básicamente un horno de cal tradicional es un pozo cilíndrico, cuyas paredes deben estar cubiertas de arcilla para evitar la dispersión de calor. Debe tener una poyata donde empezar a poner las piedras calizas y una boca en su parte inferior desde donde se alimenta el fuego.

Existen distintas tipologías según el lugar y disposición del terreno:

Se construye excavando un pozo de forma cilíndrica en el suelo, de 3-4 m de profundidad por 2-3 m de diámetro (figura 4). En la parte más baja, el cilindro se estrecha, formando un poyete o poyata, que servirá como base donde apoyar la piedra.

Este poyete tiene una altura de unos 70 cm y determina la amplitud que tendrá el espacio donde se quema la leña que oxidará la piedra.

Por uno de los laterales se excava una rampa, que llega desde la superficie hasta la base del pozo, donde se abre una boca para introducir el combustible.

Esta es la zona conocida como servidor, donde el calero se sitúa para alimentar el fuego.

Otra forma de construir el horno de cal es aprovechando un desnivel del terreno (figura 5). Este desnivel también puede ser un montículo natural o artificial en el cual se construye el horno, dejando sólo al descubierto la parte frontal en que estaba situada la puerta. Esta puerta solía estar flanqueada por unas pequeñas paredes que, además de sujetar la tierra, servían de abrigo al calero mientras duraba el trabajo de fabricación de la cal (figura 6).

Proceso de fabricación tradicional de la cal

Como hemos visto, el proceso consiste básicamente en quemar la piedra caliza hasta transformarla en cal viva.

Las materias primas utilizadas son:

– Piedras calizas.

– Combustible.

El primer trabajo es recoger los fajos de arbustos que generalmente son utilizados como combustible, normalmente sarmientos, brezo, cepas, jara, ramas de olivo y todo tipo de arbusto que se encuentre en abundancia, dependiendo de la zona. Este tipo de combustible, además de ser frecuente en nuestros campos, es muy apropiado para su uso, pues produce mucha llama y muy poca ceniza. Además de su uso como combustible, esta labor tenía la función de limpiar de matorral los campos y pinares, evitando en gran medida el inicio y la propagación de los fuegos estivales. Estos arbustos deben ser cortados y hacinados durante un par de meses antes para que se sequen totalmente.

La siguiente tarea que se debe llevar a cabo es la limpieza del horno de los residuos que hayan quedado de la cocción anterior, quitando los restos de piedra y cenizas. Si es necesario, se recubren las paredes de arcilla en aquellos lugares donde ésta haya desaparecido, y a esta labor se la llama emburado. Las paredes deben estar totalmente cubiertas de arcilla, que una vez seca y con el fuego que se obtiene durante la producción de la cal se cuece, formando una capa que evita las pérdidas de calor del horno.

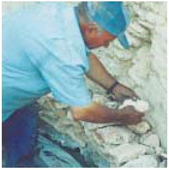

Posteriormente se recogen las piedras calizas y se transportan hasta el horno. El transporte se realizaba normalmente a lomos de burros. Estas piedras, dependiendo del lugar, podían estar sueltas en la superficie del terreno o bien había que extraerlas de las canteras, también llamadas sacaizos o caleras (figura 7).

Una vez se tienen las piedras suficientes en las cercanías del horno se pro-cede a armar el horno.

Las piedras se van colocando formando una falsa bóveda, cuya base estará en la poyata del horno, y se van poniendo unas encima de otras de forma que se vayan sujetando entre sí.

Esta labor se hace desde el interior, para finalizar en el exterior. Además de colocarlas con cuidado para que no se caiga la bóveda, se debe tener en cuenta que el calor que se produzca durante la combustión llegue por igual a todas las piedras que ocupan la totalidad del horno. Es preciso que entre las piedras se vayan dejando huecos, por los que pasen las llamas y que hagan también de chimenea (figuras 8 y 9).

Cuando el tiempo sea apropiado para la combustión, generalmente primavera y otoño, y siempre evitando días lluviosos, se enciende el horno. Esta tarea se hace al amanecer con el fin de aprovechar el día. La calcinación durará tres días y dos noches. El horno se enciende y se va alimentando de combustible por la boca del horno. En las primeras horas se forma una gran humareda de color blanco, debido a que las piedras desprenden toda la humedad que llevan en su interior. La alimentación del horno debe ser continua y uniforme para que vaya subiendo la temperatura en su interior. A medida que la temperatura aumenta, las piedras del interior cambian su color por uno más blanquecino. A media mañana, el agua que llevan las piedras ya se ha evaporado y el humo empieza a salir más negro. El interior del horno ya ha alcanzado los 900-1.000 ºC, ideales para la calcinación de la piedra y ahora sólo queda mantener la temperatura. A partir de aquí el proceso es lento y sencillo, simplemente hay que alimentar el fuego e ir sacando las cenizas que se acumulen en su interior para que no estorben en la combustión. Esto hay que realizarlo, como hemos dicho, durante tres días y dos noches. No era raro, por lo tanto, que esta tarea fuera realizada por seis o siete personas llamadas encañadores.

En el País Vasco la gente se reunía en torno al horno de cal durante la noche, alrededor de fogatas, se celebraba una fiesta denominada Karabi eztaya (bodas de calera), que constaba de cena, versolaris, irrintzis (gritos mantenidos lanzados en fiestas y bailes) y música.

En el tercer día de cocción, cuando el calero cree que ya ha terminado el proceso, se deja de alimentar el fuego. Entonces se tapa con una chapa y tierra la boca del horno, dejando una pequeña abertura para que la piedra se vaya recociendo. Durante una semana el horno permanecerá así, casi cerrado, para que vaya perdiendo el calor lentamente.

Cuando el horno ya se ha enfriado se destapa la boca. Una buena señal de que la piedra está bien cocida es que la bóveda de piedras se haya hundido.

Se empieza a sacar la cal por la parte superior del horno hasta quitar todas las piedras. Si pesan poco y se rompen con facilidad, esto es signo de que la cal se ha cocido bien.

Algunas piedras de la parte superior puede que no se hayan cocido bien, conservando un corazón sin transformar en cal. Al recoger las piedras cocidas se pueden seleccionar por su calidad, apartando las que no estén totalmente cocidas y el polvo. En el proceso tradicional se obtiene un rendimiento en peso del 60-70 % respecto a las originales.

La cal así obtenida debe ser conservada en recipientes que la alejen de la humedad hasta el momento de ser utilizada.

Aplicaciones populares

Para ser utilizada, la cal viva obtenida en este proceso (CaO), debe ser apagada mediante agua para convertirla en Ca(OH)2.

Este apagado se puede llevar a cabo en el momento de su uso o con anterioridad.

Los usos tradicionales de la cal son varios, entre ellos se pueden destacar:

– Aprovechar el poder cáustico y desinfectante de la cal para evitar que los insectos suban a los árboles frutales, aplicando con una brocha la cal por el tronco. Igualmente se usa para cauterizar las heridas de los árboles tras la poda.

– Como mortero o argamasa, empleado en la construcción de edificios populares, aprovechando la cualidad de la cal de adquirir gran dureza al contacto con el aire. La cal apagada en polvo se mezcla con arena y agua para hacer el mortero. La cal usada en el mortero recupera el CO2 de la atmósfera, recuperando su dureza original y devolviendo el agua que tomó durante el proceso de apagado:

Cal apagada + anhídrido carbónico = carbonato cálcico + agua

Ca(OH) 2 + CO2 = CO3Ca + H2O

– Elaboración de pinturas murales con la técnica del fresco. El proceso es el mismo, se va dando la capa de mortero fino y mientras aún está tierna se realiza el fresco que al quedar la capa caliza dura, con la pintura en su interior, proporciona al fresco una gran resistencia a los agentes externos y al paso del tiempo.

– Para el revoque, lo mismo que en el fresco, la cal apagada mezclada con arena fina se utiliza para revocar las construcciones y dotarlas de un aspecto más estético y una gran protección frente a los elementos climáticos, al convertirse esta lechada de cal, una vez seca, en una capa impermeable al agua.

– Para blanquear las paredes, además del factor estético, en este uso se tenía en cuenta su poder desinfectante, tanto es así que en muchas ocasiones se llegaron a tapar frescos en iglesias mediante capas de cal para evitar la propagación de enfermedades.

– Prevención de infecciones en el caso de enterramientos de cadáveres durante las epidemias.

– Impermeabilización de estanques y aljibes.

– Corrección de la acidez de algunos suelos agrícolas.

Situación actual

En general, la situación de los hornos de cal es de total abandono, por lo que su estado de ruina en la mayoría de los casos es tal que son difícilmente recuperables. Ello es debido a su falta de uso y a la dejadez de las autoridades competentes, tan insensibles con el patrimonio etnográfico.

Sólo en algunos casos, los hornos han sido recuperados y mantenidos en buen estado, gracias a la labor de asociaciones y grupos de personas que pretenden conservar y dar a conocer estas construcciones, que formaron parte de nuestra vida hasta hace pocos años (figura 10).

Un caso excepcional es el de las Islas Canarias, donde varios hornos han sido declarados Bienes de Interés Cultural, quizás debido a la sensibilidad de sus gobernantes, o a la espectacularidad de sus construcciones aéreas, y a tener unas construcciones secundarias que dan al conjunto una mayor grandiosidad, que el que pueda tener cualquier otro horno de cal en la península.

RESUMEN

Este trabajo pretende ser un breve estudio del oficio de calero, que tanta importancia tuvo en España. Tratamos no sólo de fijarnos en el proceso de producción de la cal, sino también en todo el mundo relacionado con los oficios populares, que hoy se han perdido, y fundamentalmente en las construcciones populares que se hacían alrededor de dichos oficios y que, debido al sistema de producción actual, se encuentran en un estado ruinoso, y en algunas ocasiones totalmente desaparecidas. Pretende ser un toque de atención con vistas a recuperar el importante legado etnológico que hemos heredado de nuestros antepasados.