Implantación del mantenimiento productivo total en España

La seguridad y la implicación en el puesto de trabajo son los objetivos fundamentales del TPM

El Total Productive Maintenance o TPM es una herramienta colosal para las ingenierías de mantenimiento de las industrias, incluso para aquellas pequeñas empresas que no tienen una ingeniería constituida como tal. Lo importante para poder usar esta herramienta es tener paciencia con los resultados, y una visión muy profunda de los sistemas y personas implicados en su aplicación. La paciencia será necesaria para poder recomenzar la implantación TPM siempre que se considere necesario volver a empezar cuando se pierde el rumbo o los resultados no se acercan a los objetivos, y poder mantener la moral alta ante los problemas que el TPM crea al infundir un cambio de mentalidad.

Por otro lado, la visión humana será necesaria debido a que implantar el TPM, así como el sistema de Excelencia de la Calidad es el mayor trabajo en equipo que existe actualmente en la industria: todos y cada uno de los componentes del equipo humano de la empresa están involucrados y son necesarios.

Implantar el TPM

Esta herramienta debe ir precedida (en su implantación), del sistema de Excelencia en la Calidad que muy inteligentemente promueve la European Foundation for Quality Management (EFQM). Y debe ser así porque el objetivo último es la calidad para nuestro cliente. Pero ocurre que para alcanzar dicha calidad final del producto no debemos pasar por alto otros factores más importantes todavía; sí, mucho más importantes.

La calidad debe surgir como una consecuencia de hacer correctamente y con voluntad las cosas. Siendo ésta la meta final, durante el camino nos encontraremos que, haciendo bien las cosas, también obtenemos logros muy superiores a la calidad final.

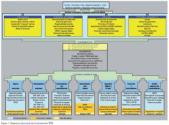

Los factores a los que me refiero son los cuatro estándares que están en la cúspide de la estructura del TPM:

- Estándar cero accidentes

- Estándar cero defectos

- Estándar cero averías

- Estándar cero despilfarros

OL>Y en ese orden, por supuesto (figura 1).

La implantación del TPM va orientada a la mejora continua de procesos y equipos con estos cuatro factores (como mínimo) en la cúspide de sus objetivos. Es obligatorio implantar la disciplina orientada a mantener dichos factores en el límite cuando valen cero (como nos enseñaron en las ecuaciones diferenciales de cálculo básico).

Por ello, el TPM como herramienta debe tener un modo operatorio muy disciplinado, motivo por el cual ha sido tan efectivo en Japón, donde la disciplina en la empresa es algo que surge con naturalidad del subconsciente de sus componentes humanos.

Pero la disciplina no es un camino fácil para el europeo, y menos para el carácter libre e improvisador latino. Adaptar la implantación del sistema TPM a nuestro carácter humano es el escollo más importante de esta herramienta, y cualquier otra que choque con nuestra libertad de actuación.

Por ello, los líderes que lanzan el sistema TPM en su empresa tienen, además de los problemas diarios de or ganización y evolución del sistema, el problema añadido de la terquedad (desinterés por el cambio del sistema tradicional) de muchas de las personas que participan en el proyecto, algunas de las cuales son personas muy útiles, pero inflexibles.

Si ya hemos implantado un sistema de Excelencia en la Calidad y nos proponemos lanzar el TPM, atención a los fundamentos sobre los que se debe asentar éste. Podemos saber lo que queremos y tenerlo muy claro, pero si empezamos a implantar el sistema y nos vamos dejando resquicios inacabados pensando que se solucionarán más adelante… error. Cada grieta será un punto débil. Voy a citar a continuación las grietas más comunes en los fundamentos de los que hablo.

Si el TPM es una estrategia de empresa, debe quedar claro que la empresa somos todos, desde el máximo responsable, aunque pertenezca a un nivel por encima de la empresa del grupo empresarial (en su caso), hasta incluso los proveedores más insignificantes, pasando por supuesto por todo el equipo humano implicado en nuestro proceso productivo. Cualquier ser humano que necesitemos para obtener nuestro producto puede causar una grieta en uno de los cuatro factores citados (estándares de objetivo cero: accidentes, averías, despilfarro y defectos).

Otra grieta común la crean los miembros que opinan que el sistema tradicional sigue siendo mejor y el TPM es sólo burocracia. En cierto modo, el TPM conlleva mayor burocracia, pero está justificada puesto que las auditorías de calidad nos van a exigir que documentemos y aseguremos todos nuestros avances, pues el cliente nos compra productos sometidos a normas muy estrictas y pagan por esa seguridad. Además, el éxito de esa burocracia consiste en repartir responsabilidades entre todos los miembros del equipo, cosa que puede desagradar a personas que huyen de la responsabilidad laboral. En este punto, el líder de implantación TPM debe tener claro que la persona que no asuma su parte de responsabilidad en el proceso no puede formar parte del equipo. Así de duro y de real. Ya hemos dicho antes que una sola persona puede causar una grieta. El sistema tradicional ha funcionado durante muchos años, pero la elevada competitividad del siglo XXI exige afinar el instrumento mucho más allá de lo acostumbrado. Los clientes no quieren pagar “no valor” en su producto, y el sistema tradicional, abusando del exceso de medios a que está acostumbrado, incorpora mucho “no valor” injustificable hoy en día. Y todo esto sin hablar del daño ambiental y del despilfarro de recursos que provoca. Consiste en producir con la calidad exigida, pero empleando los recursos justos y necesarios, ni más ni menos.

La última grieta importante que voy a citar aquí es la del conformismo. El TPM exige una mentalidad de mejorar continuamente, poco a poco, pero avanzando. Es muy habitual alcanzar logros importantes durante la implantación del sistema y estancarse por autosatisfacción. Por ejemplo, decir “lo hemos logrado, qué buenos somos, qué descanso a partir de ahora…”, es empezar a fracasar, o al menos, a quedarse atrás en la competitividad del mercado. Todas las pequeñas herramientas de las que está compuesto el TPM deben ser aplicadas diariamente y de por vida (al menos hasta que aparezca algo mejor), e incluso la mejora debe ser aplicada al método, es decir, debemos mejorar incluso las herramientas TPM, y no sólo en la consecución de objetivos.

El consejo de mi experiencia es que no dejemos abierta ninguna de estas grietas en nuestro progreso al implantar este sistema. Al principio resulta costoso ser estricto, pero cuando todo esté lanzado y en funcionamiento recordaremos que el haber sido inflexibles con las normas en los comienzos nos permite ser disciplinados ahora sin ningún esfuerzo, puesto que el sometimiento a las normas se ha convertido en cotidiano e incluso sentimos necesidad de trabajar con el nuevo sistema porque realmente ayuda a mejorar, nos permite compartir responsabilidades y sufrimientos en el puesto de trabajo, nos resuelve más problemas que el sistema tradicional y eso estimula nuestra satisfacción… y al fin y al cabo lo que queremos es irnos a casa satisfechos tras cada jornada, con la tranquilidad de que nos pagan por un deber cumplido.

![]()

Los siete pilares del TPM

¿Por qué siete? A mí personalmente me gusta el número siete. Aparte de eso, no creo que sea importante contar el número de pilares, pero sí que es muy importante que esté cada uno en su sitio, si queremos que toda la estructura de nuestro sistema TPM se sostenga desde el principio y para siempre.

He aconsejado estos siete pilares porque me gusta la estructura que presentan, en la que (hablando con la experiencia que da la práctica) existe una diferenciación muy clara de lo que debe hacer cada uno a la vez que presenta una visión global completa. Es como tener un microscopio y un telescopio encima de la mesa: podemos mirar el detalle ínfimo del entorno, y de la lejanía de aquello que nos concierne un poco menos.

1. Mantenimiento de la calidad

El pilar central es, cómo no, el proceso de Mantenimiento de la Calidad. Aquí aprovecho para recordar que aunque uso la palabra mantenimiento, el concepto no es de mantener, sino de progresar, mejorar en lo justo y necesario. El mantenimiento de la calidad se fundamenta en tener controladas las variables del entorno del proceso productivo, en saber cuáles son los parámetros cruciales en nuestro proceso, y poner todos los medios necesarios para mantenerlos controlados y en su valor estandarizado. Para ello se requiere supervisar el producto con controles de calidad en cada puesto de trabajo (calidad 100%) formando a los operarios para que cada uno supervise su operación o la de su máquina. Si nuestro proceso es muy automatizado o la fiabilidad del control humano de la calidad es baja, se deben incorporar elementos de rechazo automáticos (Poka-Yoke), que detecten el fallo y rechacen el producto en ese instante, impidiéndole continuar en la cadena productiva y añadirle más valor a un producto defectuoso que probablemente no podrá ser reparado o recuperado. Hay que comprobar y medir el número de productos defectuosos (ppm, piezas por millón) y reflejar estadísticamente la evolución de este parámetro medible.

– En caso de problemas, de que las ppm sean altas, algo no funciona bien y debemos tomar el problema y someterlo al juicio de un equipo de personas implicadas directa e indirectamente en dicho proceso, formando un “taller de problemas”, seguir el procedimiento establecido (Plan-Do-Check-Act o PDCA, formato Ishikawa, los cinco porqués, QRQC, etc.), y siempre trabajando en la resolución del problema reuniéndose junto al área donde ocurre, para estar en contacto con el foco origen y poder investigar en el acto.

2. Seguridad, higiene y medio ambiente

El pilar de seguridad, higiene y medio ambiente exige el conocimiento y la estricta aplicación de las normas que, con su rigor, permiten que la industria deje ser un monstruo y pase a ser un tipo de hábitat imprescindible y digno de nuestra tra responsabilidad como seres humanos en un mundo vivo. Si se es estricto en su desarrollo, el número de eventos desagradables que puedan surgir de este foco se verá drásticamente reducido. Para ello debe existir un equipo humano realizando un seguimiento permanente para que se cumplan las normas y, sobre todo, manteniendo la formación, los niveles de respuesta y los medios requeridos.

– En caso de problemas, es decir, si se produce algún evento, es necesario investigar concienzudamente el evento (sea accidente, un problema de higiene y/o salud, o una agresión al medio ambiente), llevar un cómputo mensual de los eventos y un seguimiento exhaustivo del proceso de eliminación de las causas, así como la implantación de medios para evitar la repetición. Además, se debe ir por delante, se deben realizar auditorías periódicamente en los talleres, y fomentar la prevención, para sustituir posibles focos de eventos.

3. Mantenimiento por especialización

Al otro lado, el pilar de mantenimiento por especialización, en el que el mantenimiento tradicionalmente se ha mantenido centralizado en un departamento, se expande, se descentraliza y se especializa por zonas de producción. Los fundamentos son los mismos: planificación de tareas, trabajos preventivos, predictivos, mejorativos y adaptativos. La ingeniería de mantenimiento se centra más en la recopilación de información técnica, la planificación, organización y formación de especialistas (incluida la motivación), coordinación con las empresas de asistencia externa, la recepción de nuevos equipos e instalaciones y la aceptación o rechazo de los mismos según normas. Se deben realizar auditorías periódicas de la calidad de los resultados de los técnicos de mantenimiento, así como de los trabajos TPM, realizados por los operarios de producción.

– En caso de problemas, se debe aumentar la frecuencia de la supervisión y de las auditorías, realizando valoraciones exhaustivas de los resultados, buscando las “grietas” o defectos y las causas del aumento de los trabajos correctivos. Reuniones diarias al comenzar la jornada en la que se examinan las averías del día anterior y se asignan responsables para el seguimiento de causas de aquellas paradas más prolongadas o repetitivas y se centran los esfuerzos en su resolución. Se evalúan las microparadas dentro del “no TRS” (los conceptos que quedan fuera del TRS o tasa de rendimiento sintético y que son “no valor”) y se estudian, a pie de máquina, las diferentes soluciones, usando la filosofía Kaizen, es decir, pequeños pasos sucesivos en las soluciones, evaluando cada avance, validándolo y estableciendo nuevos estándares o parámetros.

4. Educación y entrenamiento

El pilar de educación y entrenamiento nos recuerda la importancia de ser constantes en la formación continua de los operarios involucrados en el mantenimiento, expertos y no expertos, adaptándolos a todos los cambios y mejoras que se vayan introduciendo, así como recopilando las experiencias de ellos para establecer mejoras ergonómicas o de funcionamiento en los equipos. Mediante la supervisión técnica se recopila, en libros de históricos, todas las experiencias y sus soluciones, así como notas y apuntes que ayuden a resolver y clarificar futuras averías, y todo ello al alcance de cualquiera que lo necesite. Como me dijo una vez un proveedor, “el que no desea invertir en adquirir conocimiento, sepa que está invirtiendo en adquirir ignorancia. Sea como sea, se está invirtiendo siempre”.

5. Mantenimiento autónomo

El pilar del mantenimiento autónomo exige reorganizar el sistema de producción. Con el nuevo sistema, la diferencia significativa es que muchos de los trabajos básicos de mantenimiento los realizan operarios de producción formados para ello, asistidos (en caso de dificultad) por los técnicos de mantenimiento, y el departamento de mantenimiento central se ocupa más de estudiar las averías repetitivas, las mejoras o reingeniería de equipos, y participar en la mejora de procesos con ingeniería de planta y con el departamento de calidad. Para ello, hay que permitir a los operarios de producción que dispongan de 15 minutos por turno (no necesariamente todos los días, ni siempre 15 minutos) para realizar esas tareas, con su frecuencia planificada. El aspecto clave es que el operario asimile que sus jefes consideran importante esa tarea… igual de importante que la tarea productiva. Si no se les permite ese tiempo (a pesar de ser una exigencia TPM), por prevalecer el tiempo productivo, ellos consideran que no es importante y no realizan los trabajos. Es necesaria la constancia a todos los niveles. Además, hay que acercar a la línea de producción los medios necesarios para facilitar la labor, por ejemplo: carros y bancos de herramientas, repuestos en armarios a pie de línea en Kankan, y hojas de métodos para mostrar cómo hacer los trabajos de un modo seguro y eficaz.

– En caso de problemas, aumentar la supervisión de los trabajos de mantenimiento de los operarios de producción, hablar con ellos, averiguar qué problemas tienen y atrapar de nuevo su interés.

6. Mejoras enfocadas

El pilar de mejoras enfocadas exige que todas las ingenierías y departamentos de carácter técnico sumen sus esfuerzos en la misma dirección: instalaciones y máquinas, procesos de producción, mantenimiento, compras (por el contacto con los proveedores como parte del equipo humano), determinadas secciones de logística y, sobre todo, la seguridad y el medio ambiente, coordinados para afrontar los problemas del día a día, formando grupos de trabajo de múltiples especialidades, que compartan y contrasten puntos de vista y den soluciones. Pero no soluciones de grandes genios inspirados, sino pequeñas soluciones que aseguren el avance, aunque requieran pequeños pasos. Y no hablo de soluciones chapuceras o temporales, sino de respuestas que se puedan validar, estandarizar y aplicar a otros puntos de la fábrica, aunque sólo sean una parte del problema y haya que seguir investigando en él

– En el caso de problemas, está fallando la coordinación entre ingenierías y/o hay que investigar el estado real del mantenimiento correctivo y sus causas.

7. Gestión temprana del mantenimiento

En el pilar de la gestión temprana del mantenimiento, se potencia la ingeniería de mantenimiento participando en el proceso de diseño de nuevos equipos, en la realización de los pliegos de condiciones para adquisición de nueva maquinaria, en las especificaciones de mantenimiento que plasman unas condiciones para que la maquinaria nueva venga adaptada a las necesidades de usuarios y mantenedores. Cada nueva máquina es chequeada con una lista de condiciones que deben ser cumplidas antes de ser aceptada como válida, y mantenimiento debe participar de las pruebas y ajustes de la puesta en marcha inicial, como una formación previa. Ingeniería de mantenimiento debe hacer constar los puntos débiles de la máquina recién adquirida, y hacer un seguimiento más cercano de ellos (incluyéndolos en el preventivo y/o predictivo), así como realizar la lista de repuestos más críticos para adquirirlos y ubicarlos en Kankan en la línea.

Son las bases del lanzamiento del TPM en la fábrica. Sobre todo, debemos centrarnos en la parte humana de estas bases, pues es el punto fuerte y, paradójicamente, también débil de todo el esfuerzo.

Veamos ahora cómo ordenar y planificar todos estos fundamentos en el tiempo.

![]()

Tabla 1. Las 12 etapas propuestas del programa TPM.Implantación por etapas

Las etapas son muy estructuradas y se pueden resumir en la tabla 1.

Cómo distribuirlas en el tiempo es más complicado, pues cada fábrica es un mundo, y sería muy soberbio por mi parte dar un esquema temporal de la planificación de las etapas. Sin embargo, como siempre se agradecen los ejemplos, en las figuras 2 y 3 se presenta un ejemplo de planificación tal como fue llevado a la práctica en una línea piloto en producción, semana a semana.

Conclusión

Implantar la herramienta TPM en España exige (al piloto o responsable) poseer un espíritu flexible, una mentalidad vanguardista, un carácter robusto ante la desmoralización, y capacidad de transmitir todo ello a su equipo humano. Aquí mismo yo quiero contagiar mi propia satisfacción, no sin cierta amargura, y transmitir ánimo a los implantadores que se encuentren ahora en ese proyecto, del que sin duda acabarán sacando provecho, pero que les va a exigir dar un “do de pecho” y les va a poner a prueba, sobre todo en lo que llamamos “mano izquierda” o capacidad de pedir a los demás un sacrificio como si de un placer se tratara. Sin ánimo de parecer exagerado, puedo certificar que el esfuerzo inicial tiene su recompensa en breve plazo si conseguimos que todo el equipo humano se involucre.

Bibliografía

EFQM-Club Gestión de Calidad (2003). El Modelo EFQM de Excelencia. Giorgio Merli (1997). La gestión eficaz (editorial Díaz de Santos). Goto Fumio (1996). TPM Development Program (Productivity Press, Cambridge). Hartman, E.H. (1992). Successfully Installing TPM in a Non-Japanese Plant, (TPM Press, Allison Park, PA).

HMSO (1975). Terotechnology: An Introduction to the Management of Physical Resources (Department of Industry Committee for Technology, London: HMSO).

Nakajima, H. (1989). TPM Development Program (Productivity Press, Cambridge, MA).

Nakajima, S. (1982). Introduction to TPM Development Program for Production Management (Tokyo: Japan Management Association).

Suzuki, T. (1994). New Directions of TPM, (Productivity Press, Cambridge, MA). Suzuki, R. (1996). TPM en industrias de proceso, (Productivity Press, Cambridge). Willmott, P. (1993). Total Productive Maintenance, (Department of Trade Industry, UK). Yashuiro Monden (1986). Sistema de producción de Toyota (IESE).

Internet

Fundación Europea de la Calidad: http://www.efqm.org/ Fundación Navarra de la Calidad: http://www. qnavarra.com/ Fundación Valenciana de la Calidad: http://www. gva.es/jsp/portalgv.jsp?deliberate=true Cero averías: http://ceroaverias.com